SiC ostya kivonat

Szilícium-karbid (SiC) ostyáka nagy teljesítményű, nagyfrekvenciás és magas hőmérsékletű elektronikai eszközök előnyben részesített hordozójává vált az autóiparban, a megújuló energiaforrásokban és a repülőgépiparban. Portfóliónk kulcsfontosságú politípusokat és adalékolási sémákat fed le – nitrogénnel adalékolt 4H (4H-N), nagy tisztaságú félszigetelő (HPSI), nitrogénnel adalékolt 3C (3C-N) és p-típusú 4H/6H (4H/6H-P) – három minőségi fokozatban kínálva: PRIME (teljesen polírozott, eszközminőségű hordozók), DUMMY (leppelt vagy polírozatlan a folyamatkísérletekhez) és RESEARCH (egyedi epi rétegek és adalékolási profilok K+F-hez). A szeletek átmérője 2″, 4″, 6″, 8″ és 12″, hogy mind a hagyományos eszközökhöz, mind a fejlett gyárakhoz illeszkedjen. Monokristályos golyókat és precízen orientált oltókristályokat is szállítunk a házon belüli kristálynövesztés támogatására.

4H-N ostyáink 1×10¹⁶ és 1×10¹⁹ cm⁻³ közötti töltéshordozó-sűrűséggel és 0,01–10 Ω·cm közötti ellenállással rendelkeznek, ami kiváló elektronmobilitást és 2 MV/cm feletti letörési teret biztosít – ideális Schottky-diódákhoz, MOSFET-ekhez és JFET-ekhez. A HPSI szubsztrátok meghaladják az 1×10¹² Ω·cm ellenállást, a mikrocső-sűrűségük pedig 0,1 cm⁻² alatt van, így minimális szivárgást biztosítva RF és mikrohullámú eszközökhöz. A 2 és 4 hüvelykes formátumban kapható köbös 3C-N lehetővé teszi a heteroepitaxiát szilíciumon, és támogatja az új fotonikus és MEMS alkalmazásokat. A P-típusú 4H/6H-P ostyák, amelyek alumíniummal adalékoltak 1×10¹⁶–5×10¹⁸ cm⁻³ méretben, kiegészítő eszközarchitektúrák kialakítását teszik lehetővé.

A SiC szeletek és a PRIME szeletek kémiai-mechanikai polírozáson esnek át <0,2 nm RMS felületi érdességig, a teljes vastagságváltozás 3 µm alatt, a hajlás pedig <10 µm. A DUMMY hordozók felgyorsítják az összeszerelési és csomagolási teszteket, míg a RESEARCH szeletek 2–30 µm epi-réteg vastagságúak és egyedi adalékolásúak. Minden terméket röntgendiffrakcióval (lengetési görbe <30 ívmásodperc) és Raman-spektroszkópiával tanúsítanak, elektromos vizsgálatokkal – Hall-mérésekkel, C-V profilalkotással és mikrocső-szkenneléssel – biztosítva a JEDEC és SEMI megfelelőséget.

A legfeljebb 150 mm átmérőjű golyókat PVT és CVD módszerrel növesztik, 1×10³ cm⁻² alatti diszlokáció-sűrűséggel és alacsony mikropipe-számmal. A oltókristályokat a c-tengelyhez képest 0,1°-on belül vágják, hogy garantálják a reprodukálható növekedést és a magas szeletelési hozamot.

Több politípus, adalékolási variáns, minőségi osztály, SiC ostyaméret, valamint saját gyártású gömb- és vetőkristálygyártás kombinálásával SiC szubsztrát platformunk korszerűsíti az ellátási láncokat és felgyorsítja az elektromos járművek, intelligens hálózatok és zord környezeti alkalmazások eszközfejlesztését.

SiC ostya kivonat

Szilícium-karbid (SiC) ostyáka nagy teljesítményű, nagyfrekvenciás és magas hőmérsékletű elektronikai eszközök első számú SiC-aljzatává vált az autóiparban, a megújuló energiaforrások előállításában és a repülőgépiparban. Portfóliónk kulcsfontosságú politípusokat és adalékolási sémákat fed le – nitrogénnel adalékolt 4H (4H-N), nagy tisztaságú félszigetelő (HPSI), nitrogénnel adalékolt 3C (3C-N) és p-típusú 4H/6H (4H/6H-P) –, három minőségi fokozatban kínálva: SiC szeletPRIME (teljesen polírozott, eszközminőségű hordozók), DUMMY (leppelt vagy polírozatlan a folyamatkísérletekhez), és RESEARCH (egyedi epi rétegek és adalékolási profilok K+F-hez). A SiC szeletek átmérője 2″, 4″, 6″, 8″ és 12″, hogy mind a hagyományos eszközökhöz, mind a fejlett gyárakhoz illeszkedjen. Monokristályos golyókat és precízen orientált oltókristályokat is szállítunk a házon belüli kristálynövesztés támogatásához.

4H-N SiC szeleteink 1×10¹⁶ és 1×10¹⁹ cm⁻³ közötti töltéshordozó-sűrűséggel és 0,01–10 Ω·cm közötti ellenállással rendelkeznek, ami kiváló elektronmobilitást és 2 MV/cm feletti letörési teret biztosít – ideális Schottky-diódákhoz, MOSFET-ekhez és JFET-ekhez. A HPSI szubsztrátok meghaladják az 1×10¹² Ω·cm ellenállást, a mikrocső-sűrűség pedig 0,1 cm⁻² alatt van, így minimális szivárgást biztosítva RF és mikrohullámú eszközökhöz. A 2 és 4 hüvelykes formátumban kapható köbös 3C-N lehetővé teszi a heteroepitaxiát szilíciumon, és támogatja az új fotonikus és MEMS alkalmazásokat. A SiC szelet P-típusú 4H/6H-P szeletek, alumíniummal adalékolva 1×10¹⁶–5×10¹⁸ cm⁻³ méretben, kiegészítő eszközarchitektúrák kialakítását teszik lehetővé.

A SiC wafer PRIME waferek kémiai-mechanikai polírozáson esnek át <0,2 nm RMS felületi érdességig, a teljes vastagságváltozás 3 µm alatt, a hajlás pedig <10 µm. A DUMMY hordozók felgyorsítják az összeszerelési és csomagolási teszteket, míg a RESEARCH waferek 2–30 µm epi-réteg vastagságúak és egyedi adalékolásúak. Minden terméket röntgendiffrakcióval (rocking görbe <30 ívmásodperc) és Raman-spektroszkópiával tanúsítanak, elektromos vizsgálatokkal – Hall-mérésekkel, C-V profilalkotással és mikrocső-szkenneléssel – biztosítva a JEDEC és SEMI megfelelőséget.

A legfeljebb 150 mm átmérőjű golyókat PVT és CVD módszerrel növesztik, 1×10³ cm⁻² alatti diszlokáció-sűrűséggel és alacsony mikropipe-számmal. A oltókristályokat a c-tengelyhez képest 0,1°-on belül vágják, hogy garantálják a reprodukálható növekedést és a magas szeletelési hozamot.

Több politípus, adalékolási variáns, minőségi osztály, SiC ostyaméret, valamint saját gyártású gömb- és vetőkristálygyártás kombinálásával SiC szubsztrát platformunk korszerűsíti az ellátási láncokat és felgyorsítja az elektromos járművek, intelligens hálózatok és zord környezeti alkalmazások eszközfejlesztését.

6 hüvelykes 4H-N típusú SiC ostya adatlapja

| 6 hüvelykes SiC ostyák adatlapja | ||||

| Paraméter | Alparaméter | Z osztály | P osztály | D osztály |

| Átmérő | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Vastagság | 4H-É | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Vastagság | 4H-SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Ostya orientáció | Tengelyen kívül: 4,0° <11-20> felé ±0,5° (4H-N); Tengely mentén: <0001> ±0,5° (4H-SI) | Tengelyen kívül: 4,0° <11-20> felé ±0,5° (4H-N); Tengely mentén: <0001> ±0,5° (4H-SI) | Tengelyen kívül: 4,0° <11-20> felé ±0,5° (4H-N); Tengely mentén: <0001> ±0,5° (4H-SI) | |

| Mikrocső sűrűsége | 4H-É | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Mikrocső sűrűsége | 4H-SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Ellenállás | 4H-É | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Ellenállás | 4H-SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Elsődleges sík tájolás | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Elsődleges sík hossza | 4H-É | 47,5 mm ± 2,0 mm | ||

| Elsődleges sík hossza | 4H-SI | Bemetszés | ||

| Élkizárás | 3 mm | |||

| Warp/LTV/TTV/Íj | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Érdesség | lengyel | Ra ≤ 1 nm | ||

| Érdesség | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Élrepedések | Egyik sem | Összesített hossz ≤ 20 mm, egyesével ≤ 2 mm | ||

| Hatszögletű lemezek | Összesített terület ≤ 0,05% | Összesített terület ≤ 0,1% | Összesített terület ≤ 1% | |

| Politípus területek | Egyik sem | Összesített terület ≤ 3% | Összesített terület ≤ 3% | |

| Szénzárványok | Összesített terület ≤ 0,05% | Összesített terület ≤ 3% | ||

| Felületi karcolások | Egyik sem | Összesített hossz ≤ 1 × ostyaátmérő | ||

| Élforgácsok | Nem megengedett ≥ 0,2 mm szélesség és mélység | Akár 7 darab, ≤ 1 mm-es forgács | ||

| TSD (menetcsavar-ficam) | ≤ 500 cm⁻² | Nem alkalmazható | ||

| BPD (alap síkbeli diszlokáció) | ≤ 1000 cm⁻² | Nem alkalmazható | ||

| Felületi szennyeződés | Egyik sem | |||

| Csomagolás | Többlapos kazetta vagy egyetlen lapkatartály | Többlapos kazetta vagy egyetlen lapkatartály | Többlapos kazetta vagy egyetlen lapkatartály | |

4 hüvelykes 4H-N típusú SiC ostya adatlapja

| 4 hüvelykes SiC ostya adatlapja | |||

| Paraméter | Nulla MPD termelés | Standard gyártási minőség (P minőség) | Dummy fokozat (D fokozat) |

| Átmérő | 99,5 mm–100,0 mm | ||

| Vastagság (4H-N) | 350 µm±15 µm | 350 µm±25 µm | |

| Vastagság (4H-Si) | 500 µm±15 µm | 500 µm±25 µm | |

| Ostya orientáció | Tengelyen kívül: 4,0° <1120> felé ±0,5° 4H-N esetén; Tengely mentén: <0001> ±0,5° 4H-Si esetén | ||

| Mikrocső sűrűsége (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Mikrocső sűrűsége (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Ellenállás (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Ellenállás (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Elsődleges sík tájolás | [10-10] ±5,0° | ||

| Elsődleges sík hossza | 32,5 mm ±2,0 mm | ||

| Másodlagos síkhossz | 18,0 mm ±2,0 mm | ||

| Másodlagos sík tájolás | Szilikon felület felfelé: 90° óramutató járásával megegyező irányban az alaplaptól ±5,0° | ||

| Élkizárás | 3 mm | ||

| LTV/TTV/Íjhajlítás | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Érdesség | Polírozott Ra ≤1 nm; CMP Ra ≤0,2 nm | Ra ≤0,5 nm | |

| Szélrepedések nagy intenzitású fény hatására | Egyik sem | Egyik sem | Összesített hossz ≤10 mm; egyedi hossz ≤2 mm |

| Hex lemezek nagy intenzitású fény segítségével | Kumulált terület ≤0,05% | Kumulált terület ≤0,05% | Kumulált terület ≤0,1% |

| Politípus területek nagy intenzitású fénnyel | Egyik sem | Összesített terület ≤3% | |

| Vizuális szénzárványok | Kumulált terület ≤0,05% | Összesített terület ≤3% | |

| Szilikon felületi karcolások nagy intenzitású fény hatására | Egyik sem | Összesített hossz ≤1 ostyaátmérő | |

| Edge Chips nagy intenzitású fény segítségével | Nem megengedett ≥0,2 mm szélesség és mélység | 5 megengedett, mindegyik ≤1 mm | |

| Szilícium felületi szennyeződése nagy intenzitású fénnyel | Egyik sem | ||

| Menetes csavar elmozdulása | ≤500 cm⁻² | Nem alkalmazható | |

| Csomagolás | Többlapos kazetta vagy egyetlen lapkatartály | Többlapos kazetta vagy egyetlen lapkatartály | Többlapos kazetta vagy egyetlen lapkatartály |

4 hüvelykes HPSI típusú SiC ostya adatlapja

| 4 hüvelykes HPSI típusú SiC ostya adatlapja | |||

| Paraméter | Nulla MPD gyártási fokozat (Z fokozat) | Standard gyártási minőség (P minőség) | Dummy fokozat (D fokozat) |

| Átmérő | 99,5–100,0 mm | ||

| Vastagság (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Ostya orientáció | Tengelyen kívül: 4,0° <11-20> felé ±0,5° 4H-N esetén; Tengely mentén: <0001> ±0,5° 4H-Si esetén | ||

| Mikrocső sűrűsége (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Ellenállás (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Elsődleges sík tájolás | (10-10) ±5,0° | ||

| Elsődleges sík hossza | 32,5 mm ±2,0 mm | ||

| Másodlagos síkhossz | 18,0 mm ±2,0 mm | ||

| Másodlagos sík tájolás | Szilikon felület felfelé: 90° óramutató járásával megegyező irányban az alaplaptól ±5,0° | ||

| Élkizárás | 3 mm | ||

| LTV/TTV/Íjhajlítás | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Érdesség (C felület) | lengyel | Ra ≤1 nm | |

| Érdesség (Si felület) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Szélrepedések nagy intenzitású fény hatására | Egyik sem | Összesített hossz ≤10 mm; egyedi hossz ≤2 mm | |

| Hex lemezek nagy intenzitású fény segítségével | Kumulált terület ≤0,05% | Kumulált terület ≤0,05% | Kumulált terület ≤0,1% |

| Politípus területek nagy intenzitású fénnyel | Egyik sem | Összesített terület ≤3% | |

| Vizuális szénzárványok | Kumulált terület ≤0,05% | Összesített terület ≤3% | |

| Szilikon felületi karcolások nagy intenzitású fény hatására | Egyik sem | Összesített hossz ≤1 ostyaátmérő | |

| Edge Chips nagy intenzitású fény segítségével | Nem megengedett ≥0,2 mm szélesség és mélység | 5 megengedett, mindegyik ≤1 mm | |

| Szilícium felületi szennyeződése nagy intenzitású fénnyel | Egyik sem | Egyik sem | |

| Menetes csavar ficamodása | ≤500 cm⁻² | Nem alkalmazható | |

| Csomagolás | Többlapos kazetta vagy egyetlen lapkatartály | ||

SiC ostya alkalmazása

-

SiC szeletekre szerelt teljesítménymodulok elektromos járművek invertereihez

A kiváló minőségű SiC wafer szubsztrátokra épített, SiC wafer alapú MOSFET-ek és diódák rendkívül alacsony kapcsolási veszteségeket biztosítanak. A SiC wafer technológia kihasználásával ezek a teljesítménymodulok magasabb feszültségen és hőmérsékleten működnek, lehetővé téve a hatékonyabb vontatási inverterek használatát. A SiC wafer lapkák teljesítményfokozatba való integrálása csökkenti a hűtési igényt és a helyigényt, bemutatva a SiC wafer innováció teljes potenciálját. -

Nagyfrekvenciás RF és 5G eszközök SiC lapkán

A félig szigetelő SiC ostya platformokra gyártott RF erősítők és kapcsolók kiváló hővezető képességet és átütési feszültséget mutatnak. A SiC ostya aljzat minimalizálja a dielektromos veszteségeket GHz-es frekvenciákon, míg a SiC ostya anyagszilárdsága lehetővé teszi a stabil működést nagy teljesítményű, magas hőmérsékleti körülmények között, így a SiC ostya a választott aljzat a következő generációs 5G bázisállomásokhoz és radarrendszerekhez. -

Optoelektronikai és LED-hordozók SiC lapkából

A SiC szelethordozóra növesztett kék és UV LED-ek kiváló rácsillesztést és hőelvezetést biztosítanak. A polírozott C-felületű SiC szelet egyenletes epitaxiális rétegeket biztosít, míg a SiC szelet inherens keménysége finom szeletvékonyítást és megbízható eszközcsomagolást tesz lehetővé. Ez teszi a SiC szeletet a nagy teljesítményű, hosszú élettartamú LED-alkalmazások elsődleges platformjává.

SiC ostya kérdések és válaszok

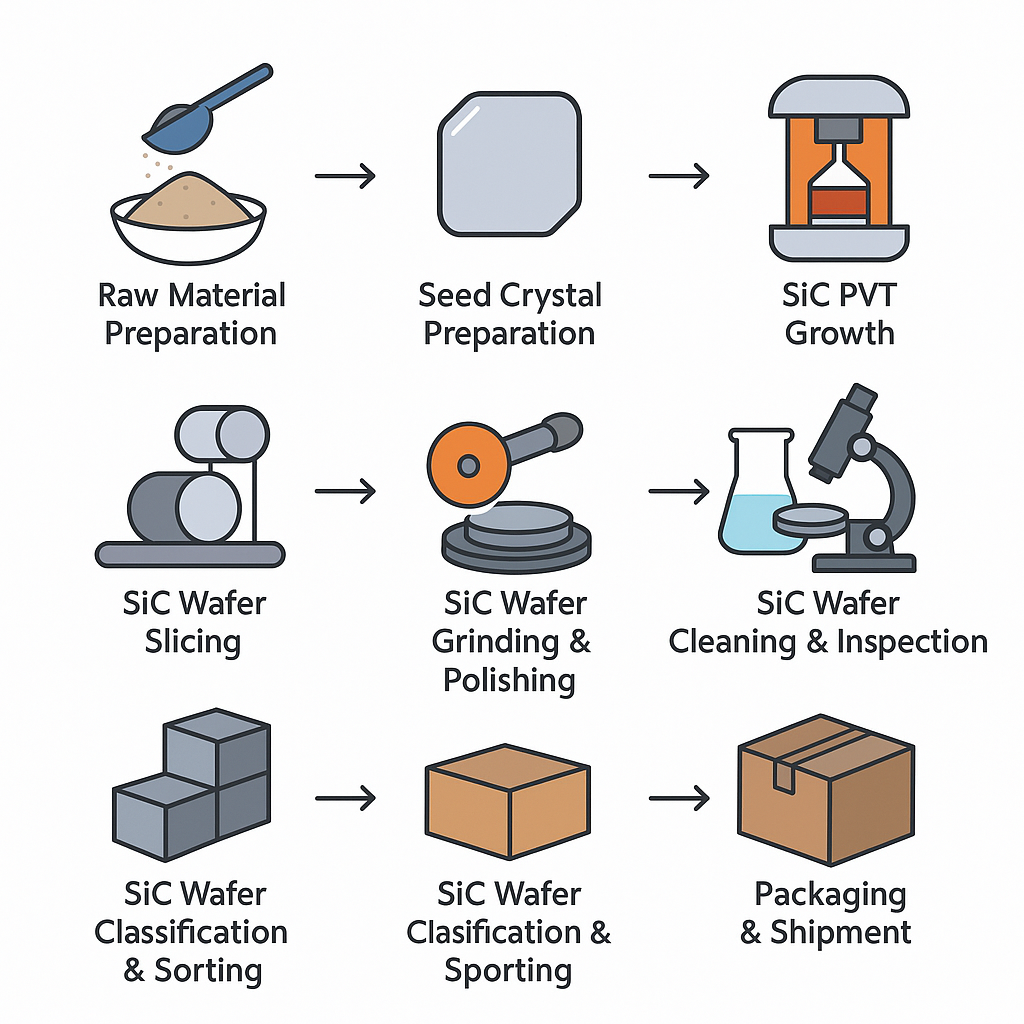

1. K: Hogyan gyártják a SiC ostyákat?

V:

SiC ostyák gyártásaRészletes lépések

-

SiC ostyákNyersanyag-előkészítés

- Használjon ≥5N minőségű SiC port (szennyeződések ≤1 ppm).

- Szitáljuk és elősütjük a maradék szén- vagy nitrogénvegyületek eltávolítása érdekében.

-

SicVetőkristály előkészítése

-

Vegyünk egy darab 4H-SiC egykristályt, és vágjuk fel a 〈0001〉 orientáció mentén ~10 × 10 mm² méretben.

-

Precíziós polírozás Ra ≤0,1 nm-re, és a kristály orientációjának megjelölése.

-

-

SicPVT növekedés (fizikai gőzszállítás)

-

Töltsd meg a grafit tégelyt: alul SiC porral, felül oltókristállyal.

-

10⁻³–10⁻⁵ Torr nyomásra evakuáljuk, vagy 1 atm nyomású nagy tisztaságú héliummal töltjük fel.

-

A hőforrás zónáját melegítsük 2100–2300 ℃-ra, a vetészónát pedig tartsuk 100–150 ℃-kal hűvösebben.

-

A minőség és az áteresztőképesség egyensúlyban tartása érdekében a növekedési sebességet 1–5 mm/h-n kell szabályozni.

-

-

SicÖntöttvas lágyítás

-

A növesztett SiC-öntvényt 1600–1800 ℃-on 4–8 órán át hőkezeljük.

-

Cél: a hőfeszültségek enyhítése és a diszlokációsűrűség csökkentése.

-

-

SicOstyaszeletelés

-

Gyémántfűrésszel vágja a tömböt 0,5–1 mm vastag szeletekre.

-

Minimalizálja a rezgést és az oldalirányú erőt a mikrorepedések elkerülése érdekében.

-

-

SicOstyaCsiszolás és polírozás

-

Durva csiszolása fűrészelés okozta károk eltávolítására (érdesség ~10–30 µm).

-

Finomőrlés≤5 µm síkfelület eléréséhez.

-

Kémiai-mechanikai polírozás (CMP)tükörsima felület eléréséhez (Ra ≤0,2 nm).

-

-

SicOstyaTisztítás és ellenőrzés

-

Ultrahangos tisztításPiranha oldatban (H2SO4:H2O2), desztillált vízben, majd IPA-ban.

-

XRD/Raman spektroszkópiaa politípus (4H, 6H, 3C) megerősítésére.

-

Interferometriasíklapúság (<5 µm) és vetemedés (<20 µm) mérésére.

-

Négypontos szondaaz ellenállás vizsgálatához (pl. HPSI ≥10⁹ Ω·cm).

-

Hibavizsgálatpolarizált fénymikroszkóp és karcvizsgálat alatt.

-

-

SicOstyaOsztályozás és rendezés

-

Válogassa a lapkákat politípus és elektromos típus szerint:

-

4H-SiC N-típusú (4H-N): töltéshordozó-koncentráció 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC nagy tisztaságú félszigetelő (4H-HPSI): ellenállás ≥10⁹ Ω·cm

-

6H-SiC N-típusú (6H-N)

-

Egyéb: 3C-SiC, P-típusú stb.

-

-

-

SicOstyaCsomagolás és szállítás

2. K: Melyek a SiC ostyák fő előnyei a szilícium ostyákkal szemben?

A: A szilíciumlapkákhoz képest a SiC lapkák lehetővé teszik:

-

Nagyobb feszültségű működés(>1200 V) alacsonyabb bekapcsolási ellenállással.

-

Magasabb hőmérsékleti stabilitás(>300 °C) és jobb hőkezelés.

-

Gyorsabb kapcsolási sebességalacsonyabb kapcsolási veszteségekkel, csökkentve a rendszerszintű hűtést és a teljesítményátalakítók méretét.

4. K: Milyen gyakori hibák befolyásolják a SiC szeletek hozamát és teljesítményét?

A: A SiC ostyák elsődleges hibái közé tartoznak a mikrocsövek, az alapsík diszlokációk (BPD-k) és a felületi karcolások. A mikrocsövek katasztrofális eszközhibát okozhatnak; a BPD-k idővel növelik a bekapcsolási ellenállást; a felületi karcolások pedig ostyatöréshez vagy gyenge epitaxiális növekedéshez vezetnek. Ezért a szigorú ellenőrzés és a hibák elhárítása elengedhetetlen a SiC ostya hozamának maximalizálása érdekében.

Közzététel ideje: 2025. június 30.