Tartalomjegyzék

1.A ostyatisztítás fő célkitűzései és fontossága

2. Szennyeződésértékelés és fejlett analitikai technikák

3. Speciális tisztítási módszerek és műszaki alapelvek

4. Műszaki megvalósítás és folyamatirányítási alapismeretek

5. Jövőbeli trendek és innovatív irányok

6.XKH Teljes körű megoldások és szolgáltatási ökoszisztéma

A félvezetőgyártásban a szeletek tisztítása kritikus fontosságú folyamat, mivel még az atomi szintű szennyeződések is ronthatják az eszköz teljesítményét vagy hozamát. A tisztítási folyamat jellemzően több lépésből áll a különféle szennyeződések, például szerves maradványok, fémes szennyeződések, részecskék és natív oxidok eltávolítása érdekében.

1. Az ostyatisztítás céljai

- Távolítsa el a szerves szennyeződéseket (pl. fotoreziszt maradványok, ujjlenyomatok).

- Távolítsa el a fémes szennyeződéseket (pl. Fe, Cu, Ni).

- Szüntesse meg a részecskeszennyeződést (pl. por, szilíciumtöredékek).

- Távolítsa el a natív oxidokat (pl. a levegőnek való kitettség során képződő SiO₂ rétegeket).

2. Az ostyalap alapos tisztításának fontossága

- Biztosítja a magas folyamathozamot és az eszköz teljesítményét.

- Csökkenti a hibák és az ostya selejt arányát.

- Javítja a felület minőségét és konzisztenciáját.

Intenzív tisztítás előtt elengedhetetlen a meglévő felületi szennyeződések felmérése. A szennyeződések típusának, méreteloszlásának és térbeli elrendezésének ismerete a lapka felületén optimalizálja a tisztítási kémiát és a mechanikai energiabevitelt.

3. Fejlett analitikai technikák a szennyeződés felmérésére

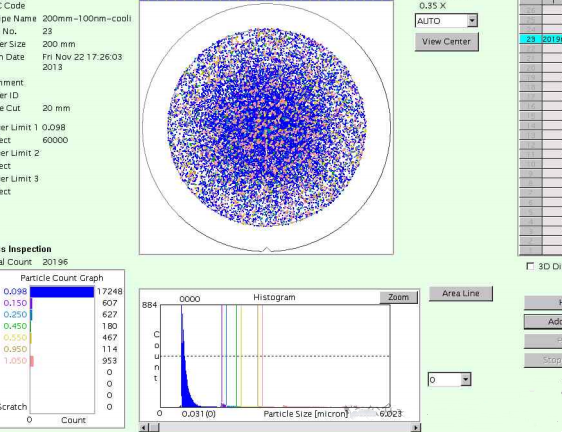

3.1 Felületi részecskeelemzés

- A speciális részecskeszámlálók lézerszórást vagy számítógépes látást használnak a felszíni törmelék számlálására, méretének meghatározására és feltérképezésére.

- A fényszórás intenzitása már akár néhány tíz nanométeres részecskemérettel és akár 0,1 részecske/cm² sűrűséggel is korrelál.

- A szabványokkal végzett kalibrálás biztosítja a hardver megbízhatóságát. A tisztítás előtti és utáni szkennelés igazolja az eltávolítási hatékonyságot, ami elősegíti a folyamatok fejlesztését.

3.2 Elemi felületanalízis

- A felületérzékeny technikák azonosítják az elemi összetételt.

- Röntgen-fotoelektron-spektroszkópia (XPS/ESCA): A felület kémiai állapotait elemzi a lapka röntgensugarakkal történő besugárzásával és a kibocsátott elektronok mérésével.

- Glow Discharge Optical Emission Spektroszkópia (GD-OES): Ultravékony felületi rétegeket porlaszt szekvenciálisan, miközben elemzi a kibocsátott spektrumokat a mélységfüggő elemi összetétel meghatározásához.

- Az észlelési határok elérik a ppm-et (parts per million), ami az optimális tisztítókémia kiválasztását segíti elő.

3.3 Morfológiai szennyeződés elemzése

- Pásztázó elektronmikroszkópia (SEM): Nagy felbontású képeket készít a szennyező anyagok alakjának és képarányainak feltárására, jelezve a tapadási mechanizmusokat (kémiai vs. mechanikai).

- Atomi erőmikroszkópia (AFM): Nanoskálájú topográfiát térképez fel a részecskék magasságának és mechanikai tulajdonságainak számszerűsítésére.

- Fókuszált ionsugaras (FIB) marás + transzmissziós elektronmikroszkópia (TEM): Belső képet ad az eltemetett szennyeződésekről.

4. Speciális tisztítási módszerek

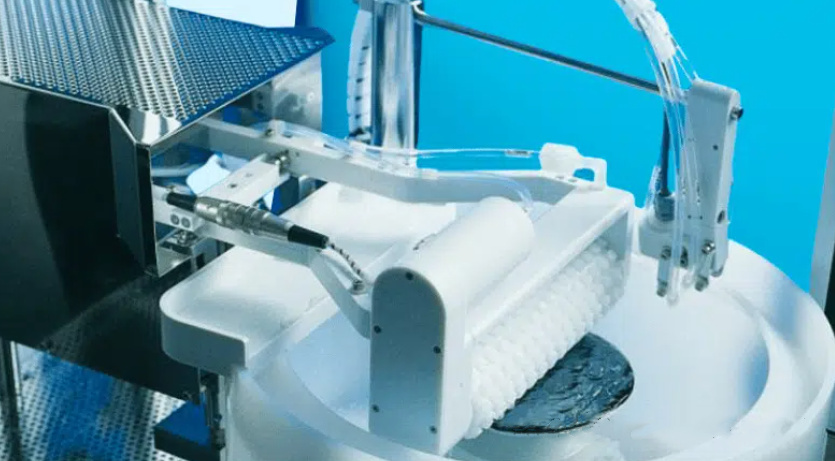

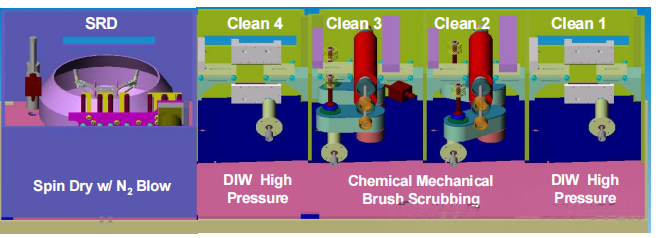

Míg az oldószeres tisztítás hatékonyan eltávolítja a szerves szennyeződéseket, további fejlett technikákra van szükség a szervetlen részecskék, fémes maradványok és ionos szennyeződések eltávolításához:

4.1 RCA tisztítás

- Az RCA Laboratories által kifejlesztett módszer kettős fürdős eljárást alkalmaz a poláris szennyeződések eltávolítására.

- SC-1 (Standard Clean-1): NH₄OH, H₂O₂ és H₂O keverékével (pl. 1:1:5 arányban ~20°C-on) eltávolítja a szerves szennyeződéseket és részecskéket. Vékony szilícium-dioxid réteget képez.

- SC-2 (Standard Clean-2): HCl, H₂O₂ és H₂O segítségével távolítja el a fémes szennyeződéseket (pl. 1:1:6 arányban ~80°C-on). Passzivált felületet hagy maga után.

- Egyensúlyt teremt a tisztaság és a felületvédelem között.

4.2 Ózontisztítás

- Ózonnal telített ioncserélt vízbe (O₃/H₂O) meríti az ostyákat.

- Hatékonyan oxidálja és eltávolítja a szerves anyagokat a lapka károsítása nélkül, kémiailag passzivált felületet hagyva maga után.

4.3 Megasonic tisztítás

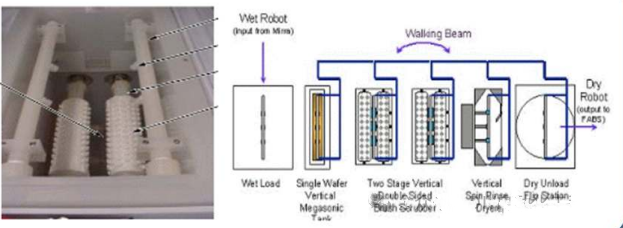

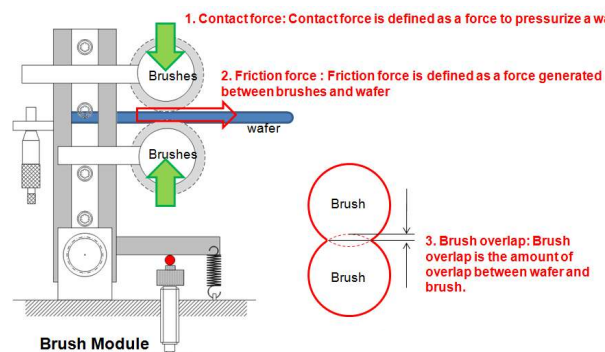

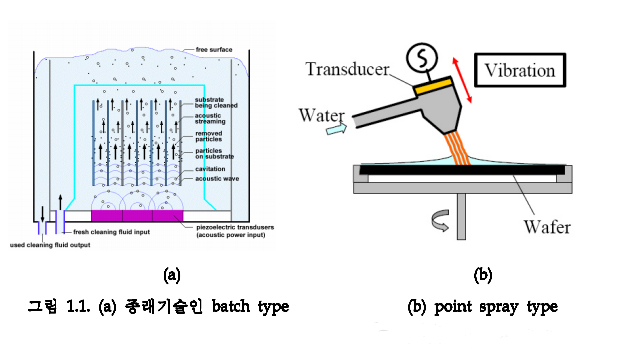

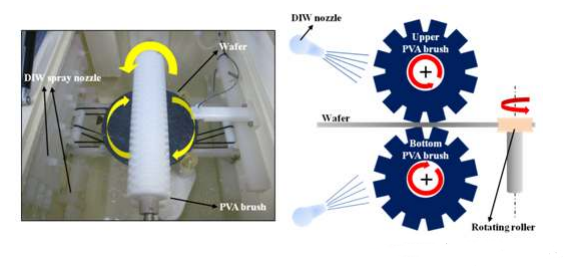

- Nagyfrekvenciás ultrahangos energiát (jellemzően 750–900 kHz) használ tisztítóoldatokkal kombinálva.

- Kavitációs buborékokat generál, amelyek kioldják a szennyeződéseket. Behatol az összetett geometriákba, miközben minimalizálja a kényes szerkezetek károsodását.

4.4 Kriogén tisztítás

- Gyorsan lehűti a lapkákat kriogén hőmérsékletre, rideggé téve a szennyeződéseket.

- Az ezt követő öblítés vagy finom keféléssel eltávolíthatóak a fellazult részecskék. Megakadályozza az újraszennyeződést és a felületbe való bejutást.

- Gyors, száraz eljárás minimális vegyszerfelhasználással.

Következtetés:

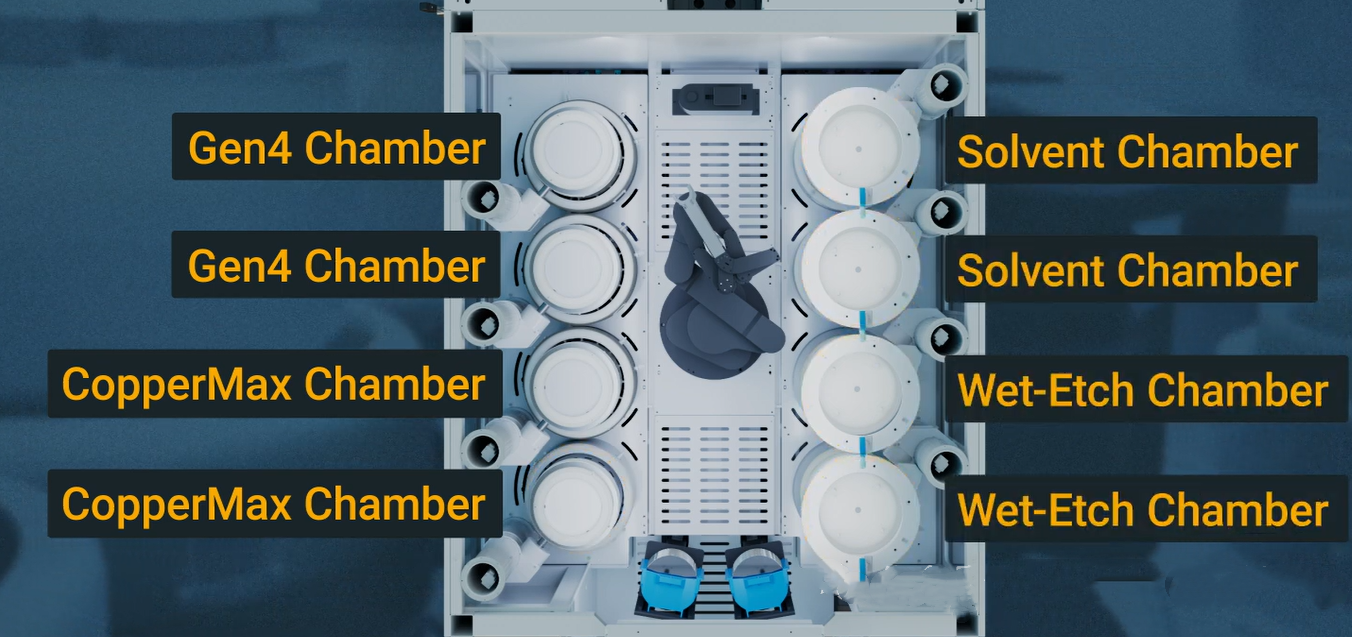

Vezető, teljes láncú félvezető megoldásokat szállító cégként az XKH-t a technológiai innováció és az ügyfelek igényei vezérlik, hogy teljes körű szolgáltatási ökoszisztémát biztosítsanak, amely magában foglalja a csúcskategóriás berendezések szállítását, a szeletek gyártását és a precíziós tisztítást. Nemcsak nemzetközileg elismert félvezető berendezéseket (pl. litográfiai gépeket, maratási rendszereket) szállítunk testreszabott megoldásokkal, hanem úttörő, saját fejlesztésű technológiákat is – beleértve az RCA-tisztítást, az ózontisztítást és a megaszonikus tisztítást – is, hogy biztosítsuk az atomi szintű tisztaságot a szeletek gyártása során, jelentősen növelve az ügyfelek hozamát és termelési hatékonyságát. A lokalizált gyorsreagálású csapatok és az intelligens szolgáltatási hálózatok kihasználásával átfogó támogatást nyújtunk a berendezések telepítésétől és a folyamatok optimalizálásától az előrejelző karbantartásig, lehetővé téve ügyfeleink számára a technikai kihívások leküzdését és a nagyobb pontosságú és fenntartható félvezető-fejlesztés felé való előrelépést. Válasszon minket a műszaki szakértelem és a kereskedelmi érték kettős előnyét biztosító szinergiáért.

Közzététel ideje: 2025. szeptember 2.