CVD módszer nagy tisztaságú SiC alapanyagok előállítására szilícium-karbid szintézis kemencében 1600 ℃-on

Működési elv:

1. Prekurzor betáplálás. Szilíciumforrás (pl. SiH₄) és szénforrás (pl. C₃H₈) gázokat arányosan összekevernek, és a reakciókamrába táplálják.

2. Magas hőmérsékletű bomlás: 1500–2300 ℃ magas hőmérsékleten a gázbomlás Si és C aktív atomokat generál.

3. Felületi reakció: Si és C atomok rakódnak le az aljzat felületére, SiC kristályréteget képezve.

4. Kristálynövekedés: A hőmérséklet-gradiens, a gázáramlás és a nyomás szabályozásával irányított növekedés érhető el a c tengely vagy az a tengely mentén.

Főbb paraméterek:

· Hőmérséklet: 1600~2200℃ (>2000℃ 4H-SiC esetén)

· Nyomás: 50~200 mbar (alacsony nyomás a gázképződés csökkentése érdekében)

· Gázarány: Si/C≈1,0~1,2 (a Si vagy C dúsulási hibák elkerülése érdekében)

Főbb jellemzők:

(1) Kristályminőség

Alacsony hibasűrűség: mikrotubulus-sűrűség < 0,5 cm⁻², diszlokáció-sűrűség <10⁴ cm⁻².

Polikristályos típusvezérlés: képes növeszteni 4H-SiC-t (mainstream), 6H-SiC-t, 3C-SiC-t és más kristálytípusokat.

(2) A berendezés teljesítménye

Magas hőmérsékleti stabilitás: grafit indukciós fűtés vagy ellenállásfűtés, hőmérséklet > 2300 ℃.

Egyenletesség-szabályozás: hőmérséklet-ingadozás ±5 ℃, növekedési sebesség 10~50 μm/h.

Gázrendszer: Nagy pontosságú tömegárammérő (MFC), gáztisztaság ≥99,999%.

(3) Technológiai előnyök

Nagy tisztaságú: Háttérszennyeződés-koncentráció <10¹⁶ cm⁻³ (N, B stb.).

Nagy méretezés: Támogatja a 6 "/8"-os SiC szubsztrát növekedését.

(4) Energiafogyasztás és költségek

Magas energiafogyasztás (200~500 kW·h kemencénként), ami a SiC szubsztrátum előállítási költségének 30%~50%-át teszi ki.

Alapvető alkalmazások:

1. Teljesítmény félvezető szubsztrát: SiC MOSFET-ek elektromos járművek és fotovoltaikus inverterek gyártásához.

2. RF eszköz: 5G bázisállomás GaN-on-SiC epitaxiális szubsztráttal.

3. Extrém környezeti eszközök: magas hőmérsékletű érzékelők repülőgépiparhoz és atomerőművekhez.

Műszaki előírás:

| Specifikáció | Részletek |

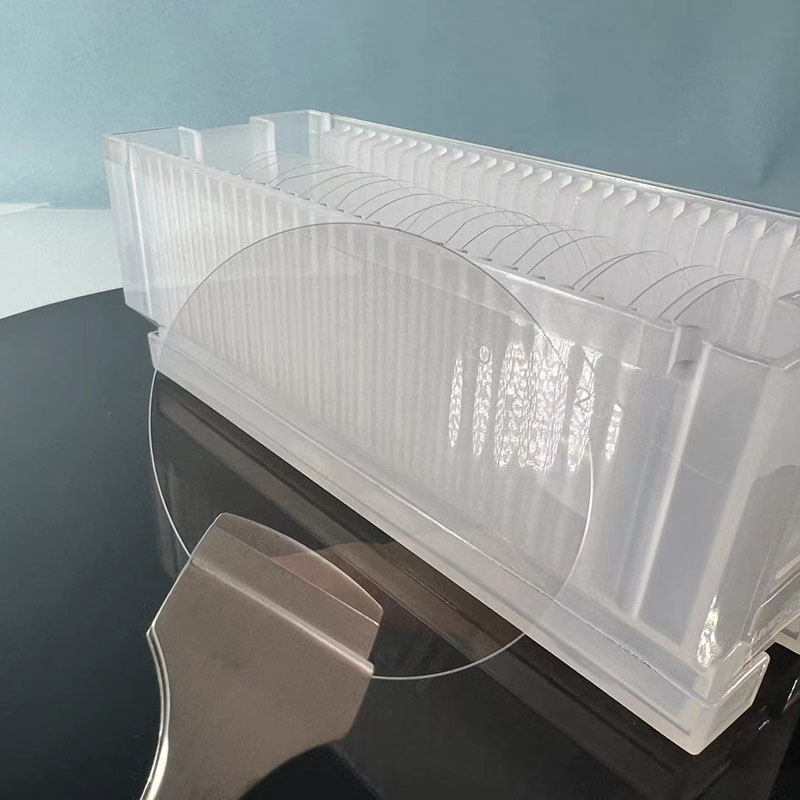

| Méretek (H × Sz × M) | 4000 x 3400 x 4300 mm vagy testreszabható |

| Kemencekamra átmérője | 1100 mm |

| Terhelhetőség | 50 kg |

| A vákuum határértéke | 10-2Pa (2 órával a molekuláris szivattyú indulása után) |

| Kamra nyomásemelkedési sebessége | ≤10Pa/h (kalcinálás után) |

| Alsó kemencefedél emelési lökete | 1500 mm |

| Fűtési módszer | Indukciós fűtés |

| A kemence maximális hőmérséklete | 2400°C |

| Fűtési tápegység | 2x40kW |

| Hőmérsékletmérés | Kétszínű infravörös hőmérsékletmérés |

| Hőmérséklet-tartomány | 900~3000 ℃ |

| Hőmérséklet-szabályozás pontossága | ±1°C |

| Szabályozási nyomástartomány | 1~700 mbar |

| Nyomásszabályozási pontosság | 1~5 mbar ±0,1 mbar; 5~100 mbar ±0,2 mbar; 100~700 mbar ±0,5 mbar |

| Betöltési módszer | Alacsonyabb terhelés; |

| Opcionális konfiguráció | Dupla hőmérsékletmérő pont, targonca ürítése. |

XKH szolgáltatások:

Az XKH teljes körű szolgáltatásokat nyújt szilícium-karbid CVD kemencékhez, beleértve a berendezések testreszabását (hőmérsékleti zóna kialakítása, gázrendszer konfigurációja), folyamatfejlesztést (kristályszabályozás, hibaoptimalizálás), műszaki képzést (üzemeltetés és karbantartás) és értékesítés utáni támogatást (kulcsfontosságú alkatrészek alkatrészellátása, távdiagnózis), hogy segítse az ügyfeleket a kiváló minőségű SiC szubsztrát tömeggyártásának elérésében. Valamint folyamatfrissítési szolgáltatásokat nyújt a kristályhozam és a növekedési hatékonyság folyamatos javítása érdekében.