Félvezető lézeres felszállóberendezés

Részletes ábra

Lézeres emelőberendezések termékáttekintése

A félvezető lézeres emelőberendezés a félvezető anyagok feldolgozásában a fejlett tusevékonyítás következő generációs megoldását képviseli. A hagyományos, mechanikus csiszoláson, gyémántszálas fűrészelésen vagy kémiai-mechanikai síkosításon alapuló ostyakészítési módszerekkel ellentétben ez a lézer alapú platform érintkezésmentes, roncsolásmentes alternatívát kínál az ultravékony rétegek leválasztására a tömbös félvezető tuskókról.

A törékeny és nagy értékű anyagokhoz, például gallium-nitridhez (GaN), szilícium-karbidhoz (SiC), zafírhoz és gallium-arzenidhez (GaAs) optimalizált félvezető lézeres emelőberendezés lehetővé teszi a lapkaméretű filmek precíziós szeletelését közvetlenül a kristályöntvényből. Ez az áttörést jelentő technológia jelentősen csökkenti az anyagpazarlást, javítja az áteresztőképességet és fokozza az aljzat integritását – mindezek kritikus fontosságúak a következő generációs eszközök számára az erősáramú elektronikában, az RF rendszerekben, a fotonikában és a mikrokijelzőkben.

Az automatizált vezérlésre, a nyalábformálásra és a lézer-anyag kölcsönhatási elemzésre összpontosító félvezető lézeres emelőberendezést úgy tervezték, hogy zökkenőmentesen integrálódjon a félvezetőgyártási munkafolyamatokba, miközben támogatja a K+F rugalmasságát és a tömegtermelés skálázhatóságát.

Lézerkiemelők technológiája és működési elve

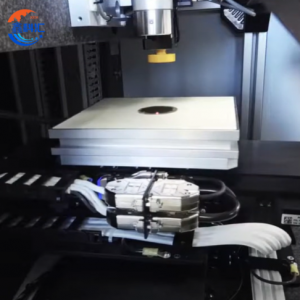

A félvezető lézeres emelőberendezések által végzett folyamat azzal kezdődik, hogy a donoröntvényt egyik oldaláról nagy energiájú ultraibolya lézersugárral besugározzák. Ez a sugár szorosan egy adott belső mélységre fókuszál, jellemzően egy tervezett határfelület mentén, ahol az energiaelnyelés maximalizálódik az optikai, termikus vagy kémiai kontraszt miatt.

Ennél az energiaelnyelő rétegnél a lokalizált melegítés gyors mikrorobbanáshoz, gázkitáguláshoz vagy egy határfelületi réteg (pl. egy stresszor film vagy áldozati oxid) bomlásához vezet. Ez a pontosan szabályozott szétesés azt eredményezi, hogy a felső kristályos réteg – amelynek vastagsága több tíz mikrométer – tisztán leválik az alapöntvényről.

A félvezető lézeres kiemelő berendezés mozgásszinkronizált szkennelőfejeket, programozható z-tengely vezérlést és valós idejű reflektometriát használ annak biztosítására, hogy minden impulzus pontosan a célsíkra juttassa az energiát. A berendezés sorozatfelvételi vagy többimpulzusos üzemmóddal is konfigurálható a sima leválás érdekében, és minimalizálja a maradék feszültséget. Fontos, hogy mivel a lézersugár soha nem érintkezik fizikailag az anyaggal, a mikrorepedések, a meghajlás vagy a felületi lepattogzás kockázata drasztikusan csökken.

Ezáltal a lézeres emelőhígításos módszer forradalmi változást hoz, különösen azokban az alkalmazásokban, ahol ultralapos, ultravékony ostyákra van szükség szubmikronos TTV-vel (teljes vastagságváltozás).

A félvezető lézeres emelőberendezés paraméterei

| Hullámhossz | IR/SHG/THG/FHG |

|---|---|

| Impulzus szélesség | Nanoszekundum, pikoszekundum, femtoszekundum |

| Optikai rendszer | Fix optikai rendszer vagy galvano-optikai rendszer |

| XY szakasz | 500 mm × 500 mm |

| Feldolgozási tartomány | 160 mm |

| Mozgási sebesség | Max. 1000 mm/s |

| Ismételhetőség | ±1 μm vagy kevesebb |

| Abszolút pozíciópontosság: | ±5 μm vagy kevesebb |

| Ostya mérete | 2–6 hüvelyk vagy egyedi méretben |

| Ellenőrzés | Windows 10, 11 és PLC |

| Tápfeszültség | AC 200 V ±20 V, egyfázisú, 50/60 kHz |

| Külső méretek | 2400 mm (Sz) × 1700 mm (M) × 2000 mm (Ma) |

| Súly | 1000 kg |

Lézeres emelőberendezések ipari alkalmazásai

A félvezető lézeres kiemelő berendezések gyorsan átalakítják az anyagok előkészítésének módját több félvezető tartományban:

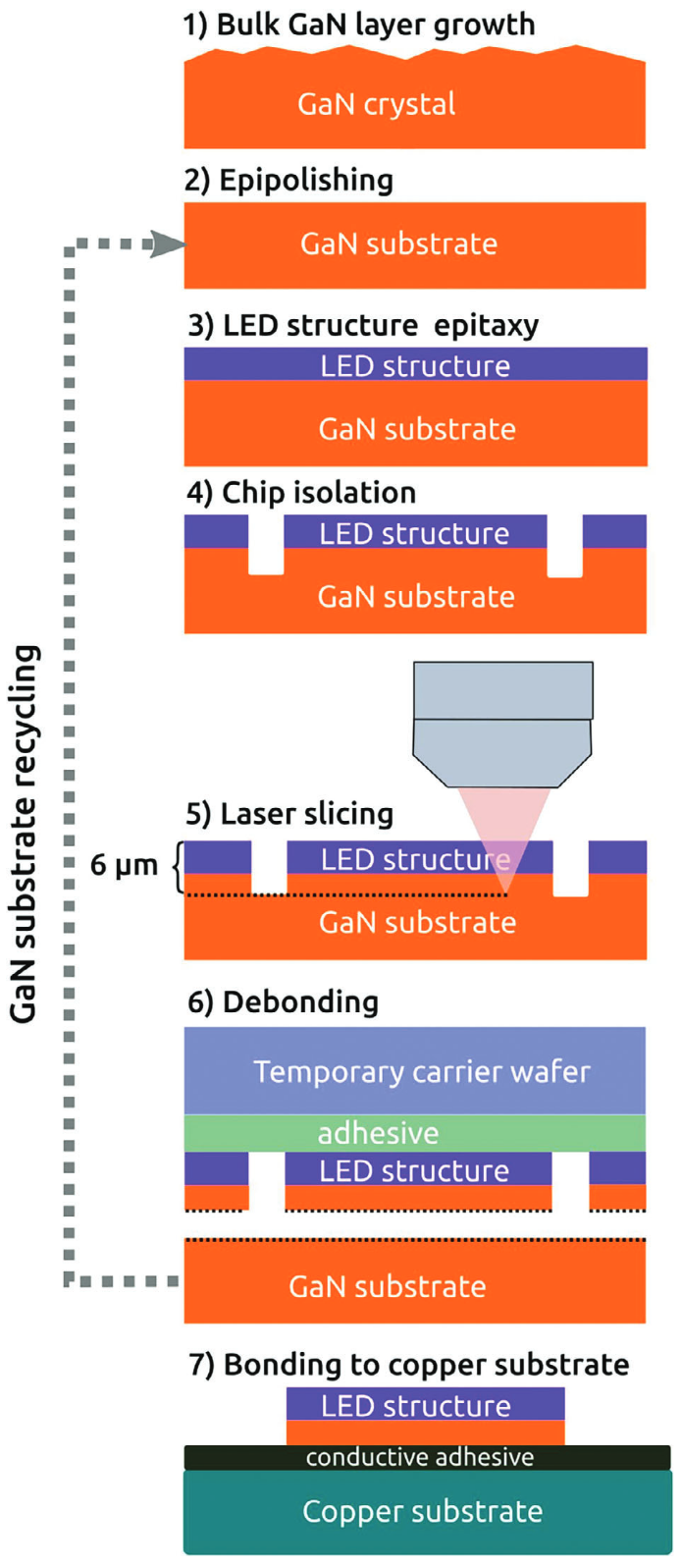

- Lézerkiemelkedő berendezések függőleges GaN tápegységei

Az ultravékony GaN-on-GaN filmek leemelése ömlesztett tuskókról lehetővé teszi a függőleges vezetési architektúrák kialakítását és a drága szubsztrátok újrafelhasználását.

- SiC szelethígítás Schottky és MOSFET eszközökhöz

Csökkenti az eszköz rétegvastagságát, miközben megőrzi az aljzat síkságát – ideális a gyorsan kapcsoló teljesítményelektronikához.

- Zafír alapú LED és kijelzőanyagok lézerkilövési berendezésekhez

Lehetővé teszi az eszközrétegek hatékony elválasztását a zafírcsövektől, támogatva a vékony, hőre optimalizált mikro-LED-ek gyártását.

- III-V Lézerkilövési berendezések anyagmérnöki ismeretei

Lehetővé teszi a GaAs, InP és AlGaN rétegek leválasztását a fejlett optoelektronikai integráció érdekében.

- Vékony szeletes IC és érzékelő gyártás

Vékony funkcionális rétegeket állít elő nyomásérzékelőkhöz, gyorsulásmérőkhöz vagy fotodiódákhoz, ahol a tömeg a teljesítmény szűk keresztmetszetét jelenti.

- Rugalmas és átlátható elektronika

Ultravékony hordozókat készít elő, amelyek alkalmasak rugalmas kijelzőkhöz, viselhető áramkörökhöz és átlátszó intelligens ablakokhoz.

Ezen területek mindegyikén a félvezető lézeres emelőberendezések kritikus szerepet játszanak a miniatürizálás, az anyagújrafelhasználás és a folyamatok egyszerűsítésének lehetővé tételében.

Gyakran Ismételt Kérdések (GYIK) a Lézeres Emelőberendezésekkel kapcsolatban

1. kérdés: Mekkora a minimális vastagság, amit a félvezető lézeres emelőberendezéssel el tudok érni?

A1:Általában 10–30 mikron között, az anyagtól függően. A folyamat módosított beállításokkal vékonyabb eredményeket is lehetővé tesz.

2. kérdés: Használható ez több ostya szeletelésére ugyanabból a tömbből?

A2:Igen. Sok ügyfél lézeres kiemelési technikát alkalmaz több vékony réteg sorozatos kiemelésére egyetlen tömbből.

3. kérdés: Milyen biztonsági funkciók tartoznak a nagy teljesítményű lézeres működéshez?

A3:Az 1. osztályú burkolatok, a reteszelőrendszerek, a sugárnyaláb-árnyékolás és az automatikus lekapcsolók mind alapfelszereltségnek számítanak.

4. kérdés: Költség szempontjából hogyan viszonyul ez a rendszer a gyémántkötélfűrészekhez?

A4:Bár a kezdeti beruházási költségek magasabbak lehetnek, a lézeres emelés drasztikusan csökkenti a fogyóeszközök költségeit, az aljzat károsodását és az utófeldolgozási lépéseket, így hosszú távon csökkentve a teljes birtoklási költséget (TCO).

5. kérdés: A folyamat skálázható 6 hüvelykes vagy 8 hüvelykes tuskókra?

A5:Abszolút. A platform akár 12 hüvelykes szubsztrátumokat is támogat egyenletes nyalábeloszlással és nagyméretű mozgástartományokkal.

Rólunk

Az XKH speciális optikai üvegek és új kristályanyagok high-tech fejlesztésére, gyártására és értékesítésére specializálódott. Termékeink az optikai elektronikát, a szórakoztató elektronikát és a katonai ipart szolgálják ki. Zafír optikai alkatrészeket, mobiltelefon-lencsevédőket, kerámiákat, LT-t, szilícium-karbid SIC-t, kvarcot és félvezető kristálylapokat kínálunk. Szakképzett szakértelmünkkel és élvonalbeli berendezéseinkkel kiválóan teljesítünk a nem szabványos termékfeldolgozásban, és célunk, hogy vezető optoelektronikai anyagokat gyártó high-tech vállalattá váljunk.