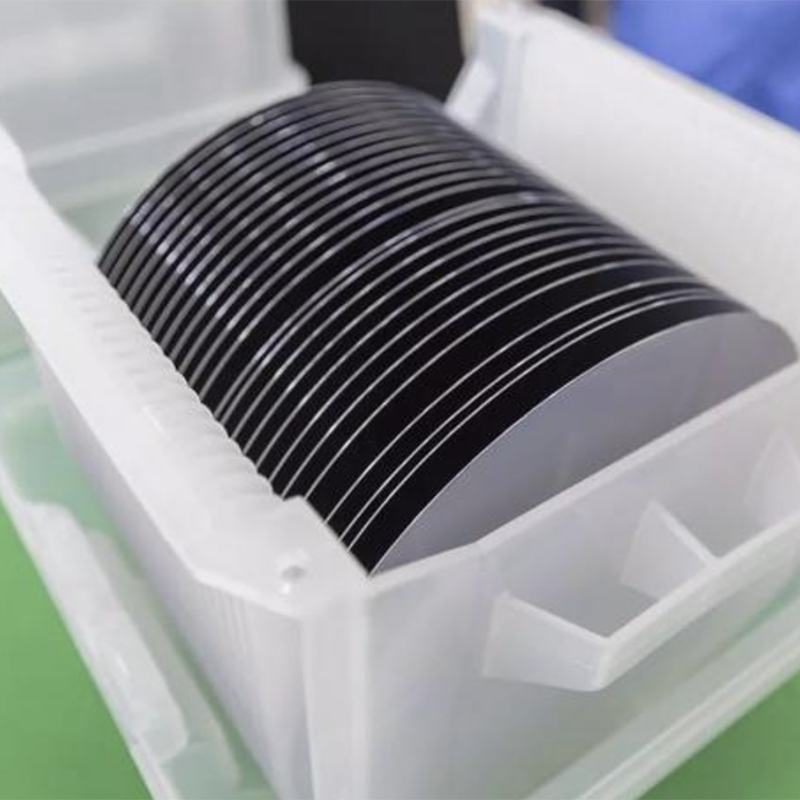

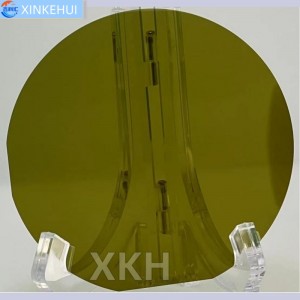

SiC epitaxiális szelet nagy teljesítményű eszközökhöz – 4H-SiC, N-típusú, alacsony hibasűrűségű

Részletes ábra

Bevezetés

A SiC epitaxiális ostya a modern nagy teljesítményű félvezető eszközök magja, különösen a nagy teljesítményű, nagyfrekvenciás és magas hőmérsékletű működésre tervezett eszközöké. A szilícium-karbid epitaxiális ostya rövidítése, amely egy kiváló minőségű, vékony SiC epitaxiális rétegből áll, amelyet egy tömbi SiC hordozóra növesztenek. A SiC epitaxiális ostyatechnológia használata gyorsan terjed az elektromos járművekben, az intelligens hálózatokban, a megújuló energiarendszerekben és a repülőgépiparban, mivel a hagyományos szilíciumalapú ostyákhoz képest kiváló fizikai és elektronikus tulajdonságai vannak.

SiC epitaxiális ostya gyártási alapelvei

A SiC epitaxiális ostya előállítása szigorúan szabályozott kémiai gőzfázisú leválasztási (CVD) eljárást igényel. Az epitaxiális réteget jellemzően monokristályos SiC hordozóra növesztik olyan gázok segítségével, mint a szilán (SiH₄), propán (C₃H₈) és hidrogén (H₂), 1500°C feletti hőmérsékleten. Ez a magas hőmérsékletű epitaxiális növekedés kiváló kristályos illeszkedést és minimális hibákat biztosít az epitaxiális réteg és a hordozó között.

A folyamat több kulcsfontosságú szakaszból áll:

-

Aljzat előkészítéseAz alap SiC ostyát atomi simaságúra tisztítják és polírozzák.

-

Szív- és érrendszeri növekedésEgy nagy tisztaságú reaktorban a gázok reakcióba lépnek, és egykristályos SiC réteget raknak le az aljzatra.

-

DoppingellenőrzésN-típusú vagy P-típusú adalékolást alkalmaznak az epitaxia során a kívánt elektromos tulajdonságok elérése érdekében.

-

Ellenőrzés és mérésügyOptikai mikroszkópiát, AFM-et és röntgendiffrakciót használnak a rétegvastagság, a doppingkoncentráció és a hibasűrűség ellenőrzésére.

Minden egyes SiC epitaxiális szeletet gondosan ellenőriznek a vastagság egyenletességének, a felület síkfelületének és az ellenállásnak a szigorú tűrései fenntartása érdekében. Ezen paraméterek finomhangolásának képessége elengedhetetlen a nagyfeszültségű MOSFET-ek, Schottky-diódák és más teljesítményeszközök esetében.

Specifikáció

| Paraméter | Specifikáció |

| Kategóriák | Anyagtudomány, Egykristályos szubsztrátok |

| Politípus | 4H |

| Dopping | N típus |

| Átmérő | 101 mm |

| Átmérő tolerancia | ± 5% |

| Vastagság | 0,35 mm |

| Vastagságtűrés | ± 5% |

| Elsődleges sík hossza | 22 mm (± 10%) |

| TTV (teljes vastagságváltozás) | ≤10 µm |

| Warp | ≤25 µm |

| FWHM | ≤30 ívmásodperc |

| Felületkezelés | Rq ≤0,35 nm |

SiC epitaxiális ostya alkalmazásai

A SiC epitaxiális szelettermékek számos ágazatban nélkülözhetetlenek:

-

Elektromos járművek (EV-k)A SiC epitaxiális wafer alapú eszközök növelik az erőátviteli rendszer hatékonyságát és csökkentik a súlyt.

-

Megújuló energiaNap- és szélenergia-rendszerek invertereiben használják.

-

Ipari tápegységekLehetővé teszi a nagyfrekvenciás, magas hőmérsékletű kapcsolást alacsonyabb veszteségekkel.

-

Repülés és védelemIdeális olyan zord környezetekhez, ahol robusztus félvezetőkre van szükség.

-

5G bázisállomásokA SiC epitaxiális szeletkomponensek nagyobb teljesítménysűrűséget támogatnak RF alkalmazásokhoz.

A SiC epitaxiális ostya kompakt kialakítást, gyorsabb kapcsolást és nagyobb energiaátalakítási hatékonyságot tesz lehetővé a szilícium ostyákhoz képest.

A SiC epitaxiális ostya előnyei

A SiC epitaxiális szelettechnológia jelentős előnyöket kínál:

-

Nagy letörési feszültségAkár tízszer nagyobb feszültséget is elvisel, mint a Si ostyák.

-

Hővezető képességA SiC epitaxiális lapka gyorsabban oszlatja el a hőt, így az eszközök hűvösebben és megbízhatóbban működnek.

-

Nagy kapcsolási sebességekAz alacsonyabb kapcsolási veszteségek nagyobb hatékonyságot és miniatürizálást tesznek lehetővé.

-

Széles tiltott sávStabilitást biztosít magasabb feszültségeken és hőmérsékleteken.

-

Anyag szilárdságaA SiC kémiailag inert és mechanikailag erős, ideális igényes alkalmazásokhoz.

Ezek az előnyök teszik a SiC epitaxiális ostyát a félvezetők következő generációjának választott anyagává.

GYIK: SiC epitaxiális ostya

1. kérdés: Mi a különbség a SiC ostya és a SiC epitaxiális ostya között?

A SiC ostya a tömbi hordozóra utal, míg a SiC epitaxiális ostya egy speciálisan növesztett adalékolt réteget tartalmaz, amelyet az eszközgyártás során használnak.

2. kérdés: Milyen vastagságú SiC epitaxiális ostyarétegek érhetők el?

Az epitaxiális rétegek jellemzően néhány mikrométertől 100 μm felettiig terjednek, az alkalmazási követelményektől függően.

3. kérdés: Alkalmas-e a SiC epitaxiális szelet magas hőmérsékletű környezetekhez?

Igen, a SiC epitaxiális szelet 600°C feletti hőmérsékleten is működhet, jelentősen felülmúlva a szilíciumot.

4. kérdés: Miért fontos a hibasűrűség a SiC epitaxiális szeletekben?

Az alacsonyabb hibasűrűség javítja az eszköz teljesítményét és hozamát, különösen nagyfeszültségű alkalmazásoknál.

5. kérdés: Kaphatóak mind az N-típusú, mind a P-típusú SiC epitaxiális szeletek?

Igen, mindkét típust precíz adalékgáz-szabályozással állítják elő az epitaxiális folyamat során.

6. kérdés: Milyen ostyaméretek szabványosak a SiC epitaxiális ostyák esetében?

A szabványos átmérők közé tartoznak a 2 hüvelykes, 4 hüvelykes, 6 hüvelykes és egyre inkább a 8 hüvelykes méretek a nagy volumenű gyártáshoz.

7. kérdés: Hogyan befolyásolja a SiC epitaxiális szelet a költségeket és a hatékonyságot?

Bár kezdetben drágább, mint a szilícium, a SiC epitaxiális lapka csökkenti a rendszer méretét és az energiaveszteséget, hosszú távon javítva a teljes költséghatékonyságot.