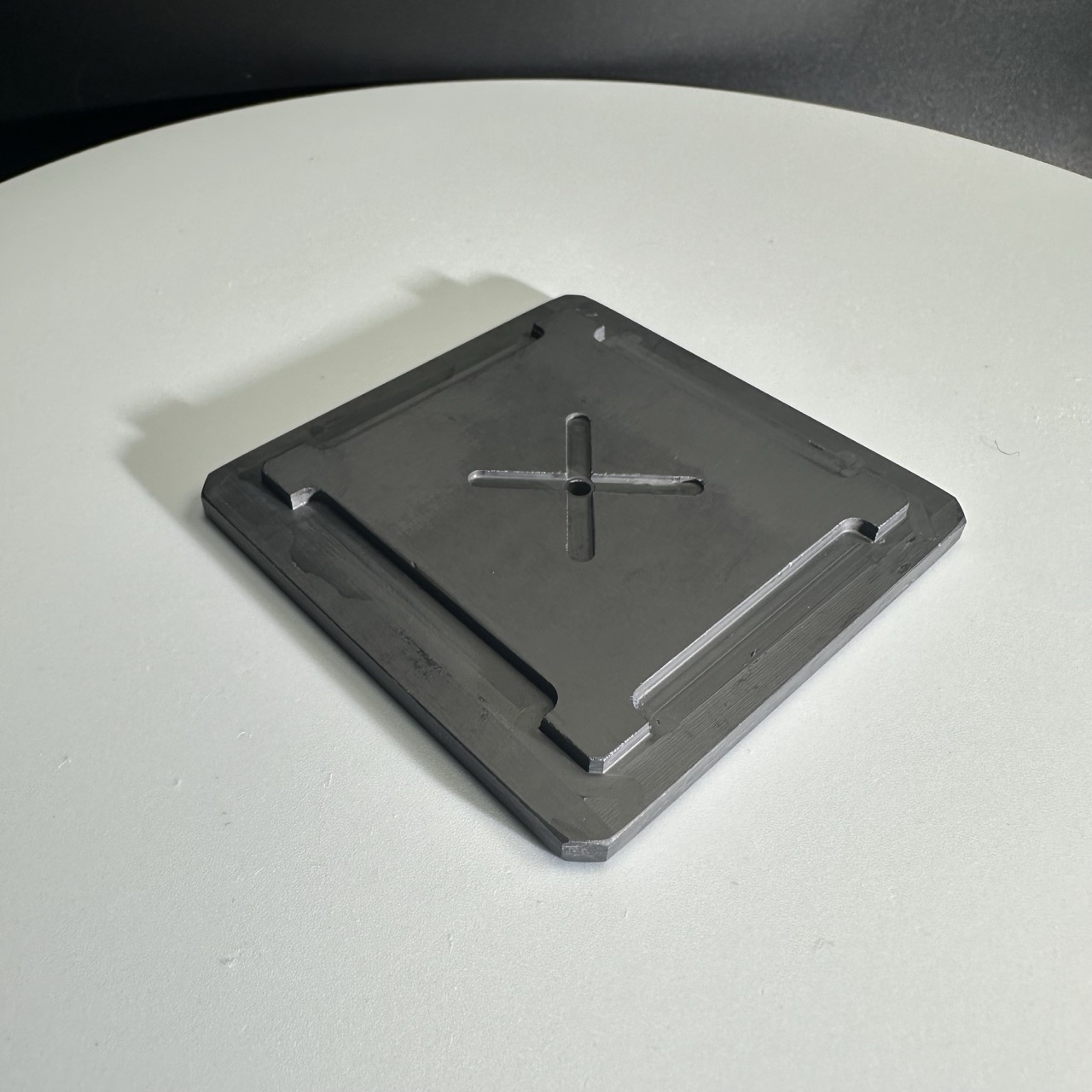

Szilícium-karbid kerámia tálca – Tartós, nagy teljesítményű tálcák termikus és kémiai alkalmazásokhoz

Részletes ábra

Termékbemutató

A szilícium-karbid (SiC) kerámia tálcák nagy teljesítményű alkatrészek, amelyeket széles körben használnak magas hőmérsékletű, nagy terhelésű és kémiailag zord ipari környezetben. A fejlett szilícium-karbid kerámia anyagokból készült tálcákat kivételes mechanikai szilárdságra, kiváló hővezető képességre, valamint kiváló hősokkkal, oxidációval és korrózióval szembeni ellenállásra tervezték. Robusztus jellegük miatt kiválóan alkalmasak különféle ipari alkalmazásokhoz, beleértve a félvezetőgyártást, a fotovoltaikus feldolgozást, a porkohászati alkatrészek szinterelését és egyebeket.

A szilícium-karbid tálcák alapvető hordozóként vagy támasztékként szolgálnak a hőkezelési folyamatok során, ahol a méretpontosság, a szerkezeti integritás és a kémiai ellenállás kritikus fontosságú. A hagyományos kerámia anyagokhoz, például az alumínium-oxidhoz vagy a mullithoz képest a SiC tálcák jelentősen jobb teljesítményt nyújtanak, különösen ismétlődő hőciklusok és agresszív légkör esetén.

Gyártási folyamat és anyagösszetétel

A SiC kerámia tálcák gyártása precíziós mérnöki munkát és fejlett szinterelési technológiákat foglal magában a nagy sűrűség, az egyenletes mikroszerkezet és az állandó teljesítmény biztosítása érdekében. Az általános lépések a következők:

-

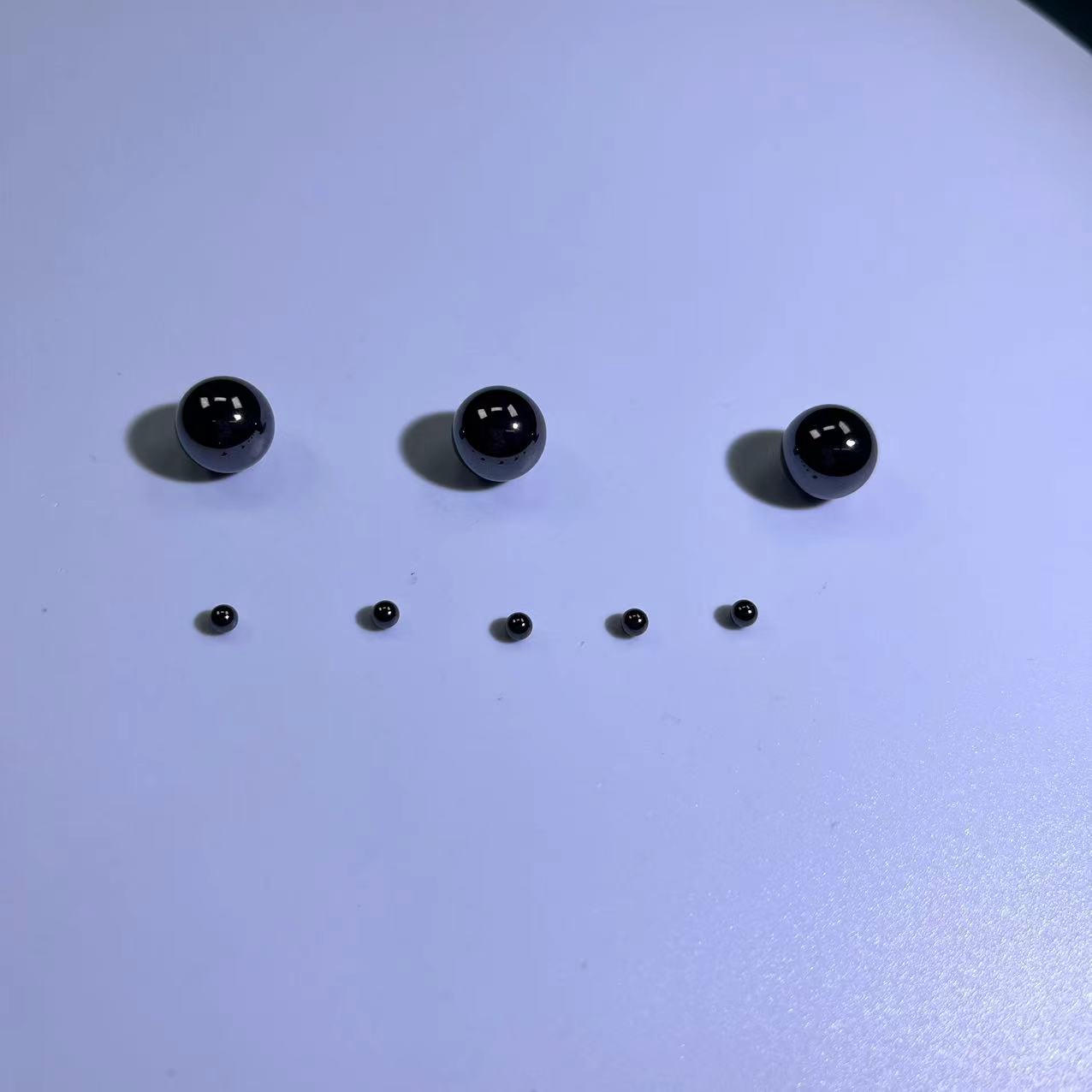

Nyersanyag-kiválasztás

Nagy tisztaságú szilícium-karbid port (≥99%) választanak ki, gyakran speciális szemcseméret-szabályozással és minimális szennyeződéssel, hogy garantálják a kiváló mechanikai és termikus tulajdonságokat. -

Formázási módszerek

A tálca specifikációitól függően különböző formázási technikákat alkalmaznak:-

Hidegen préselt (CIP) préselés nagy sűrűségű, egyenletes préselésekhez

-

Extrudálás vagy öntés komplex formákhoz

-

Fröccsöntés a precíz, részletes geometriákért

-

-

Szinterelési technikák

A zöld testet ultramagas hőmérsékleten, jellemzően 2000°C körüli tartományban szinterelik inert vagy vákuumatmoszférában. A gyakori szinterelési módszerek a következők:-

Reakciókötésű SiC (RB-SiC)

-

Nyomásmentesen szinterezett SiC (SSiC)

-

Átkristályosított SiC (RBSiC)

Minden módszer kissé eltérő anyagtulajdonságokat eredményez, például porozitást, szilárdságot és hővezető képességet.

-

-

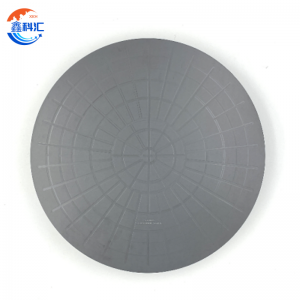

Precíziós megmunkálás

A szinterezés után a tálcákat megmunkálják a szűk mérettűrések, a sima felület és a síklapúság elérése érdekében. A felületkezelések, mint például a leppelés, a csiszolás és a polírozás, az ügyfél igényei szerint alkalmazhatók.

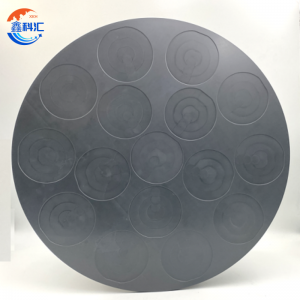

Tipikus alkalmazások

A szilícium-karbid kerámia tálcákat sokoldalúságuk és rugalmasságuk miatt számos iparágban használják. Gyakori alkalmazások:

-

Félvezetőipar

A SiC tálcákat hordozóként használják az ostya hőkezelése, diffúziója, oxidációja, epitaxiája és implantációs folyamatai során. Stabilitásuk biztosítja az egyenletes hőmérséklet-eloszlást és a minimális szennyeződést. -

Fotovoltaikus (PV) ipar

A napelemgyártás során a SiC tálcák a szilíciumöntvényeket vagy -lapokat tartják a magas hőmérsékletű diffúziós és szinterezési lépések során. -

Porkohászat és kerámia

Fémporok, kerámiák és kompozit anyagok szinterezése során alkatrészek megtámasztására használják. -

Üveg és kijelzőpanelek

Kemencétálcákként vagy platformokként alkalmazzák speciális üvegek, LCD-hordozók vagy más optikai alkatrészek gyártásához. -

Vegyipari feldolgozás és hőkemencék

Korrózióálló hordozóként szolgálhatnak kémiai reaktorokban, vagy hőhordozó tálcákként vákuum- és szabályozott atmoszférájú kemencékben.

Főbb teljesítményjellemzők

-

✅Kivételes hőstabilitás

Akár 1600–2000 °C-os hőmérsékleten is tartós használatot bír el deformálódás vagy deformáció nélkül. -

✅Nagy mechanikai szilárdság

Nagy hajlítószilárdságot kínál (jellemzően >350 MPa), így hosszú távú tartósságot biztosít még nagy terhelés alatt is. -

✅Hősokk-állóság

Kiváló teljesítmény gyors hőmérséklet-ingadozású környezetben, minimalizálva a repedés kockázatát. -

✅Korrózió- és oxidációs ellenállás

Kémiailag stabil a legtöbb savban, lúgban és oxidáló/redukáló gázban, alkalmas zord kémiai folyamatokhoz. -

✅Méretpontosság és síkfelület

Nagy pontossággal megmunkálva, biztosítva az egységes feldolgozást és az automatizált rendszerekkel való kompatibilitást. -

✅Hosszú élettartam és költséghatékonyság

Az alacsonyabb cserearányok és a csökkentett karbantartási költségek hosszú távon költséghatékony megoldássá teszik.

Műszaki adatok

| Paraméter | Tipikus érték |

|---|---|

| Anyag | Reakciókötésű SiC / Szinterelt SiC |

| Max. üzemi hőmérséklet | 1600–2000°C |

| Hajlító szilárdság | ≥350 MPa |

| Sűrűség | ≥3,0 g/cm³ |

| Hővezető képesség | ~120–180 W/m·K |

| Felület síkossága | ≤ 0,1 mm |

| Vastagság | 5–20 mm (testreszabható) |

| Méretek | Standard: 200 × 200 mm, 300 × 300 mm stb. |

| Felületkezelés | Megmunkált, polírozott (kérésre) |

Gyakran Ismételt Kérdések (GYIK)

1. kérdés: Használhatók-e szilícium-karbid tálcák vákuumkemencékben?

A:Igen, a SiC tálcák ideálisak vákuumkörnyezetekhez alacsony gázkibocsátásuk, kémiai stabilitásuk és magas hőmérsékleti ellenállásuk miatt.

2. kérdés: Elérhetők egyedi formák vagy rések?

A:Teljesen. Testreszabási szolgáltatásokat kínálunk, beleértve a tálca méretét, alakját, felületi jellemzőit (pl. hornyok, lyukak) és felületpolírozását, hogy megfeleljünk az egyedi ügyféligényeknek.

3. kérdés: Hogyan viszonyul a SiC az alumínium-oxid vagy kvarc tálcákhoz?

A:A SiC nagyobb szilárdsággal, jobb hővezető képességgel, valamint kiváló hősokkkal és kémiai korrózióval szembeni ellenállással rendelkezik. Míg az alumínium-oxid költséghatékonyabb, a SiC jobban teljesít igényes környezetben.

4. kérdés: Van-e szabványos vastagsága ezeknek a tálcáknak?

A:A vastagság jellemzően 5–20 mm között van, de az alkalmazás és a teherbírási követelmények alapján módosíthatjuk.

5. kérdés: Mi a tipikus átfutási idő az egyedi SiC tálcák esetében?

A:A szállítási idő a megrendelések mennyiségétől és összetettségétől függően változhat, de általában 2-4 hét között mozog egyedi megrendelések esetén.

Rólunk

Az XKH speciális optikai üvegek és új kristályanyagok high-tech fejlesztésére, gyártására és értékesítésére specializálódott. Termékeink az optikai elektronikát, a szórakoztató elektronikát és a katonai ipart szolgálják ki. Zafír optikai alkatrészeket, mobiltelefon-lencsevédőket, kerámiákat, LT-t, szilícium-karbid SIC-t, kvarcot és félvezető kristálylapokat kínálunk. Szakképzett szakértelmünkkel és élvonalbeli berendezéseinkkel kiválóan teljesítünk a nem szabványos termékfeldolgozásban, és célunk, hogy vezető optoelektronikai anyagokat gyártó high-tech vállalattá váljunk.