Szilícium-karbid kerámia tálcaszívó Szilícium-karbid kerámia cső magas hőmérsékletű szinterezéssel, egyedi feldolgozással

Főbb jellemzők:

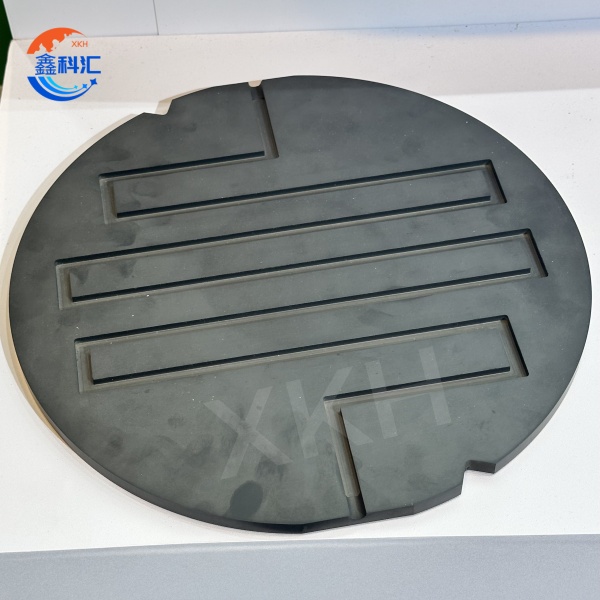

1. Szilícium-karbid kerámia tálca

- Nagy keménység és kopásállóság: a keménység közel áll a gyémántéhoz, és hosszú ideig ellenáll a mechanikai kopásnak az ostyafeldolgozás során.

- Magas hővezető képesség és alacsony hőtágulási együttható: gyors hőelvezetés és méretstabilitás, elkerülve a hőfeszültség okozta deformációt.

- Nagy síkfelület és felületi minőség: A felület síkfelülete mikronos szintű, így biztosítva a lapka és a korong közötti teljes érintkezést, csökkentve a szennyeződést és a károsodást.

Kémiai stabilitás: Erős korrózióállóság, alkalmas nedves tisztítási és marási folyamatokhoz félvezetőgyártásban.

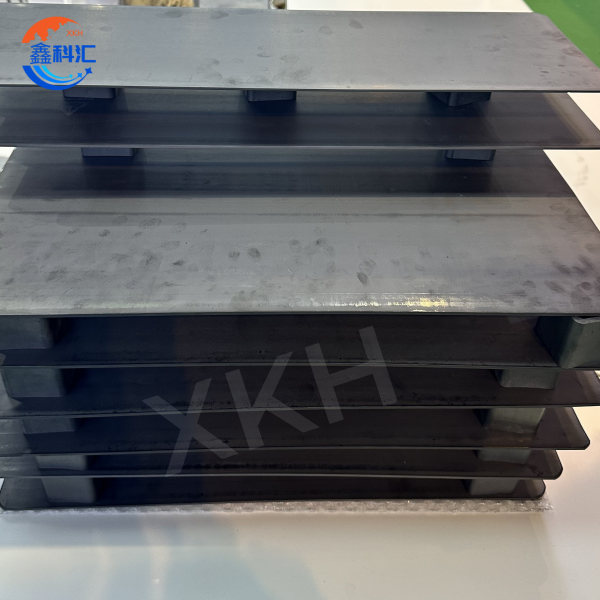

2. Szilícium-karbid kerámia cső

- Magas hőmérsékleti ellenállás: Hosszú ideig képes 1600°C feletti magas hőmérsékletű környezetben működni, alkalmas félvezető magas hőmérsékletű folyamatokhoz.

Kiváló korrózióállóság: ellenáll savaknak, lúgoknak és különféle kémiai oldószereknek, alkalmas zord technológiai környezetekre.

- Nagy keménység és kopásállóság: ellenáll a részecskék eróziójának és a mechanikai kopásnak, meghosszabbítja az élettartamot.

- Magas hővezető képesség és alacsony hőtágulási együttható: gyors hővezetés és méretstabilitás, csökkentve a hőfeszültség okozta deformációt vagy repedést.

Termékparaméter:

Szilícium-karbid kerámia tálca paraméter:

| (Anyagi tulajdonság) | (Egység) | (ssic) | |

| (SiC-tartalom) | (Tömeg)% | >99 | |

| (Átlagos szemcseméret) | mikron | 4-10 | |

| (Sűrűség) | kg/dm3 | >3.14 | |

| (Látszó porozitás) | Vo1% | <0,5 | |

| (Vickers-keménység) | HV 0,5 | GPa | 28 |

| *() Hajlítószilárdság* (három pont) | 20°C | MPa | 450 |

| (Szorítószilárdság) | 20°C | MPa | 3900 |

| (Rugalmassági modulus) | 20°C | GPa | 420 |

| (Törésállóság) | MPa/m'% | 3.5 | |

| (Hővezető képesség) | 20°C | W/(m²K) | 160 |

| (Ellenállóképesség) | 20°C | Ohm.cm | 106-108 |

(Hőtágulási együttható) | a(RT**...80°C) | K-1*10-6 | 4.3 |

(Maximális üzemi hőmérséklet) | oºC | 1700 | |

Szilícium-karbid kerámia cső paramétere:

| Tételek | Index |

| α-SIC | 99% minimum |

| Látszólagos porozitás | 16% maximum |

| Térfogatsűrűség | 2,7 g/cm3 perc |

| Hajlítószilárdság magas hőmérsékleten | 100 MPa percenként |

| Hőtágulási együttható | K-1 4,7x10-6 |

| Hővezetési együttható (1400ºC) | 24 W/mk |

| Max. üzemi hőmérséklet | 1650ºC |

Fő alkalmazások:

1. Szilícium-karbid kerámia lemez

- Ostyavágás és polírozás: csapágyazású platformként szolgál a nagy pontosság és stabilitás biztosítása érdekében a vágás és polírozás során.

- Litográfiai eljárás: A lapkát rögzítik a litográfiai gépben, hogy biztosítsák a nagy pontosságú pozicionálást az expozíció során.

- Kémiai mechanikai polírozás (CMP): a polírozókorongok tartófelületeként szolgál, egyenletes nyomás- és hőeloszlást biztosítva.

2. Szilícium-karbid kerámia cső

- Magas hőmérsékletű kemencecső: magas hőmérsékletű berendezésekhez, például diffúziós kemencékhez és oxidációs kemencékhez használják ostyák szállítására magas hőmérsékletű folyamatkezeléshez.

- CVD/PVD eljárás: Csapágycsőként a reakciókamrában, ellenáll a magas hőmérsékletnek és a korrozív gázoknak.

- Félvezető berendezések tartozékai: hőcserélőkhöz, gázvezetékekhez stb., a berendezések hőgazdálkodási hatékonyságának javítása érdekében.

Az XKH teljes körű, egyedi szolgáltatásokat kínál szilícium-karbid kerámia tálcák, tapadókorongok és szilícium-karbid kerámia csövek gyártásához. A szilícium-karbid kerámia tálcák és tapadókorongok az XKH esetében az ügyfél igényei szerint testreszabhatók, különböző méretekben, formákban és felületi érdességben, és támogatják a speciális bevonatkezelést, fokozzák a kopásállóságot és a korrózióállóságot. A szilícium-karbid kerámia csövek esetében az XKH a belső átmérő, a külső átmérő, a hosszúság és az összetett szerkezet (például formázott cső vagy porózus cső) tekintetében testreszabható, valamint polírozást, antioxidáns bevonatot és egyéb felületkezelési eljárásokat is biztosít. Az XKH biztosítja, hogy az ügyfelek teljes mértékben kihasználhassák a szilícium-karbid kerámia termékek teljesítménybeli előnyeit, hogy megfeleljenek a csúcskategóriás gyártási területek, például a félvezetők, LED-ek és a fotovoltaikus elemek iránti igényes követelményeknek.

Részletes ábra