Infravörös nanoszekundumos lézeres fúróberendezés üvegfúráshoz ≤20 mm vastagságban

Fő paraméter

| Lézer típusa | Infravörös nanoszekundum |

| Platform mérete | 800 * 600 (mm) |

|

| 2000 * 1200 (mm) |

| Fúrási vastagság | ≤20 (mm) |

| Fúrási sebesség | 0-5000 (mm/s) |

| Fúróél törése | <0,5 (mm) |

| Megjegyzés: A platform mérete testreszabható. | |

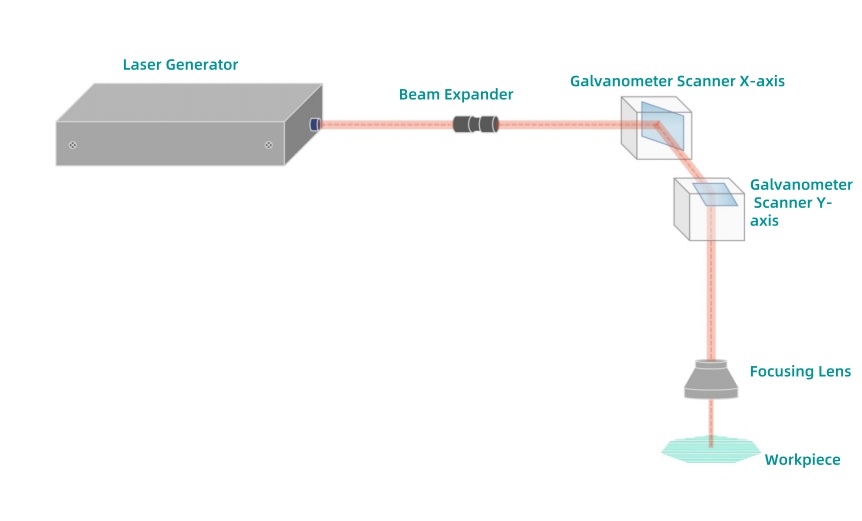

Lézeres fúrás elve

A lézersugár a munkadarab vastagságához képest optimális pozícióba fókuszál, majd nagy sebességgel pásztázza az előre meghatározott útvonalakat. A nagy energiájú lézersugárral való kölcsönhatás révén a célanyag rétegenként eltávolításra kerül, vágócsatornákat képezve, így precíz perforációt (kör, négyzet vagy összetett geometriák) érve el, szabályozott anyagleválasztással.

Lézeres fúrás előnyei

· Magas szintű automatizálási integráció minimális energiafogyasztással és egyszerűsített működéssel;

· Az érintésmentes feldolgozás korlátlan mintageometriákat tesz lehetővé a hagyományos módszereken túl;

· A fogyóeszközmentes működés csökkenti az üzemeltetési költségeket és fokozza a környezeti fenntarthatóságot;

· Kiváló pontosság minimális élletöredezéssel és a munkadarab másodlagos sérülésének kiküszöbölésével;

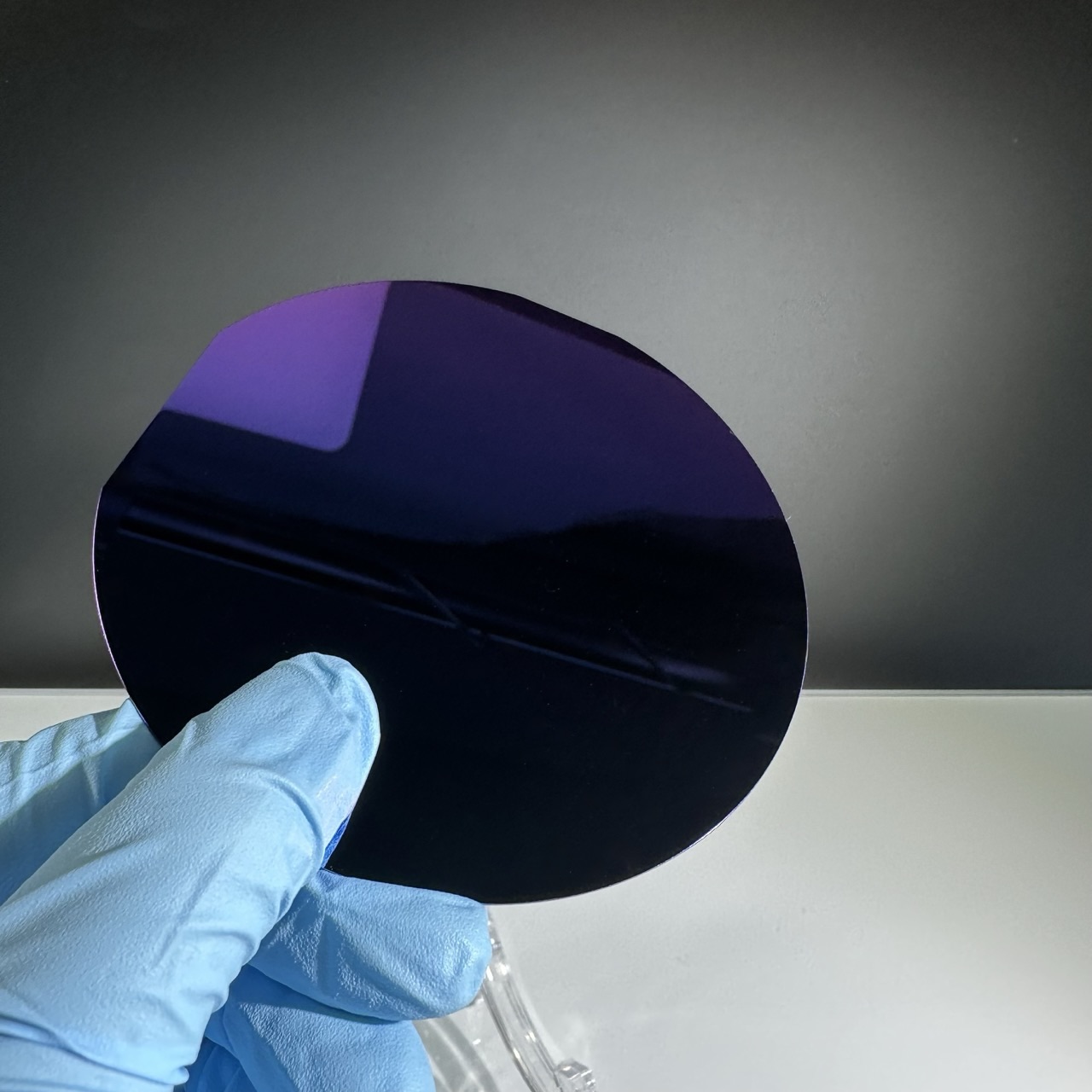

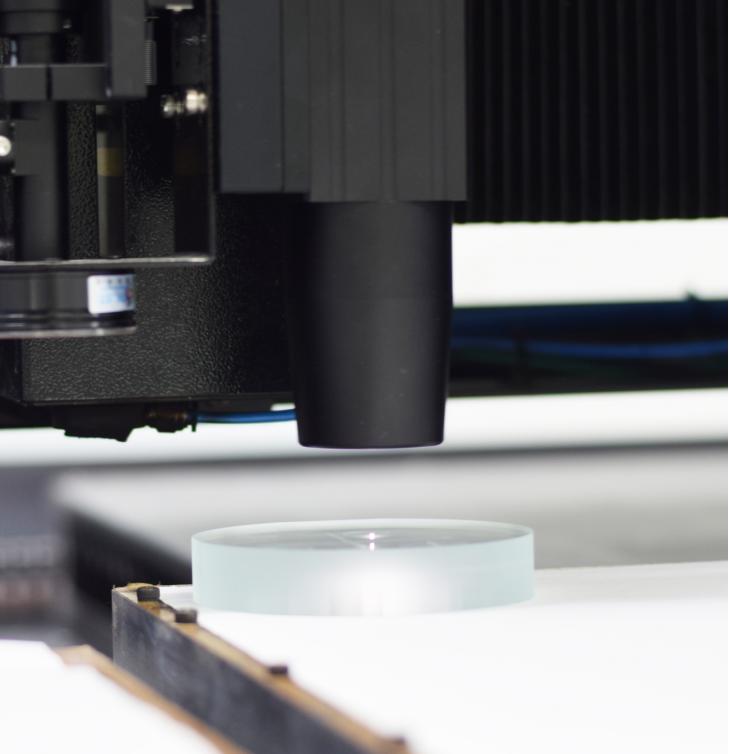

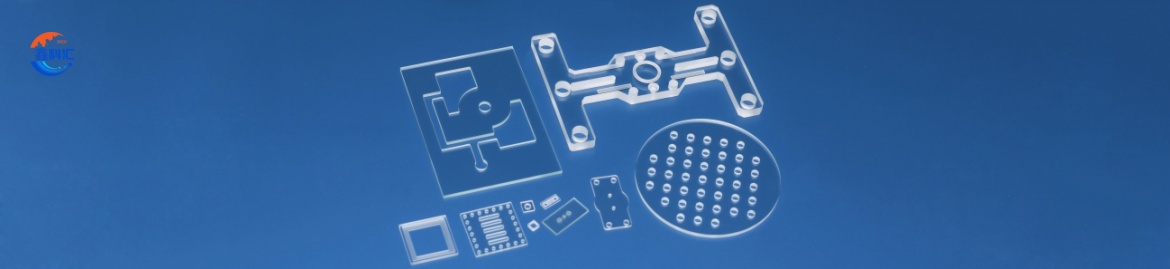

Mintakijelző

Folyamatalkalmazások

A rendszert törékeny/kemény anyagok precíziós megmunkálására tervezték, beleértve a fúrást, hornyolást, film eltávolítását és felületi textúrázást. Tipikus alkalmazások:

1. Zuhanyajtó alkatrészek fúrása és bevágása

2. A készülék üvegpaneljeinek precíziós perforációja

3. Napelem fúrással

4. Kapcsoló/aljzat takarólemezének perforációja

5. Tükörbevonat eltávolítása fúrással

6. Egyedi felülettextúrázás és hornyolás speciális termékekhez

Feldolgozási előnyök

1. A nagyméretű platform sokféle termékméretet képes kezelni az iparágakban

2. Komplex kontúrfúrás egyetlen menetben

3. Minimális élletöredezés kiváló felületminőséggel (Ra <0,8 μm)

4. Zökkenőmentes átmenet a termékspecifikációk között intuitív kezeléssel

5. Költséghatékony működés, amely a következőket tartalmazza:

· Magas hozamráták (>99,2%)

· Fogyóeszközmentes feldolgozás

· Nulla szennyezőanyag-kibocsátás

6. Az érintkezésmentes feldolgozás biztosítja a felület integritásának megőrzését

Főbb jellemzők

1. Precíziós hőkezelési technológia:

· Több impulzusos progresszív fúrási eljárást alkalmaz, állítható egy impulzusos energiával (0,1–50 mJ)

· Az innovatív oldalsó légfüggöny-védelmi rendszer a hőhatásövezetet a furat átmérőjének 10%-án belülre korlátozza

· Valós idejű infravörös hőmérséklet-figyelő modul automatikusan kompenzálja az energiaparamétereket (±2%-os stabilitás)

2. Intelligens feldolgozó platform:

· Nagy pontosságú lineáris motorállvánnyal felszerelt (ismételt pozicionálási pontosság: ±2 μm)

· Integrált képalkotó rendszer (5 megapixeles CCD, felismerési pontosság: ±5 μm)

· Előre betöltött folyamatadatbázis optimalizált paraméterekkel több mint 50 üvegtípushoz

3. Nagy hatékonyságú gyártástervezés:

· Kétállomásos váltakozó üzemmód ≤3 másodperces anyagváltási idővel

· Standard feldolgozási ciklus: 1 furat/0,5 mp (Φ0,5 mm átmenő furat)

· A moduláris kialakítás lehetővé teszi a fókuszáló lencseegységek gyors cseréjét (feldolgozási tartomány: Φ0,1–10 mm)

Rideg kemény anyagfeldolgozási alkalmazások

| Anyagtípus | Alkalmazási forgatókönyv | Tartalom feldolgozása |

| Nátrium-mész üveg | Zuhanyajtók | Szerelési lyukak és vízelvezető csatornák |

| Készülékvezérlő panelek | Vízelvezető lyuktömbök | |

| Edzett üveg | Sütő kémlelőablakok | Szellőzőnyílás-tömbök |

| Indukciós főzőlapok | Szögletes hűtőcsatornák | |

| Boroszilikát üveg | Napelemek | Rögzítőfuratok |

| Laboratóriumi üvegeszközök | Egyedi vízelvezető csatornák | |

| Üvegkerámia | Főzőlap felületek | Égőpozícionáló furatok |

| Indukciós főzőlapok | Érzékelő rögzítőfurat-tömbök | |

| Zafír | Okoseszköz-tokok | Szellőzőnyílások |

| Ipari ablakok | Megerősített lyukak | |

| Bevonatos üveg | Fürdőszobai tükrök | Rögzítőfuratok (bevonat eltávolítása + fúrás) |

| Függönyfalak | Low-E üvegből készült rejtett vízelvezető lyukak | |

| Kerámizált üveg | Kapcsoló/aljzatburkolatok | Biztonsági nyílások + vezetéklyukak |

| Tűzgátlók | Vészhelyzeti nyomáscsökkentő lyukak |

Az XKH átfogó műszaki támogatást és hozzáadott értékű szolgáltatásokat nyújt az infravörös nanoszekundumos lézeres üvegfúró berendezésekhez, hogy biztosítsa az optimális teljesítményt a berendezés teljes életciklusa alatt. Testreszabott folyamatfejlesztési szolgáltatásokat kínálunk, amelyek során mérnöki csapatunk szorosan együttműködik az ügyfelekkel anyagspecifikus paraméterkönyvtárak létrehozásában, beleértve a speciális fúrási programokat olyan kihívást jelentő anyagokhoz, mint a zafír és az edzett üveg, 0,1 mm-től 20 mm-ig terjedő vastagságban. A termelés optimalizálása érdekében helyszíni berendezéskalibrálást és teljesítmény-érvényesítési teszteket végzünk, biztosítva, hogy az olyan kritikus mutatók, mint a furatátmérő-tűrés (±5 μm) és az élminőség (Ra<0,5 μm), megfeleljenek az ipari szabványoknak.