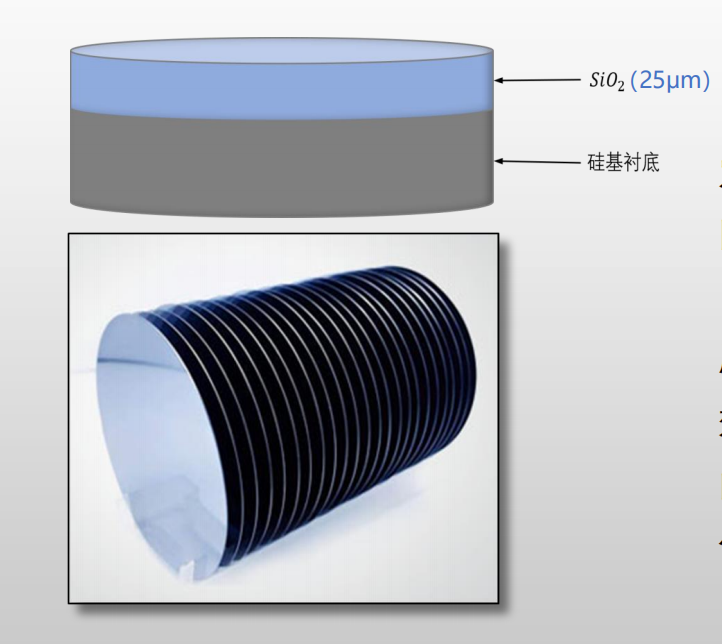

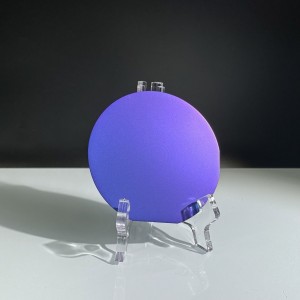

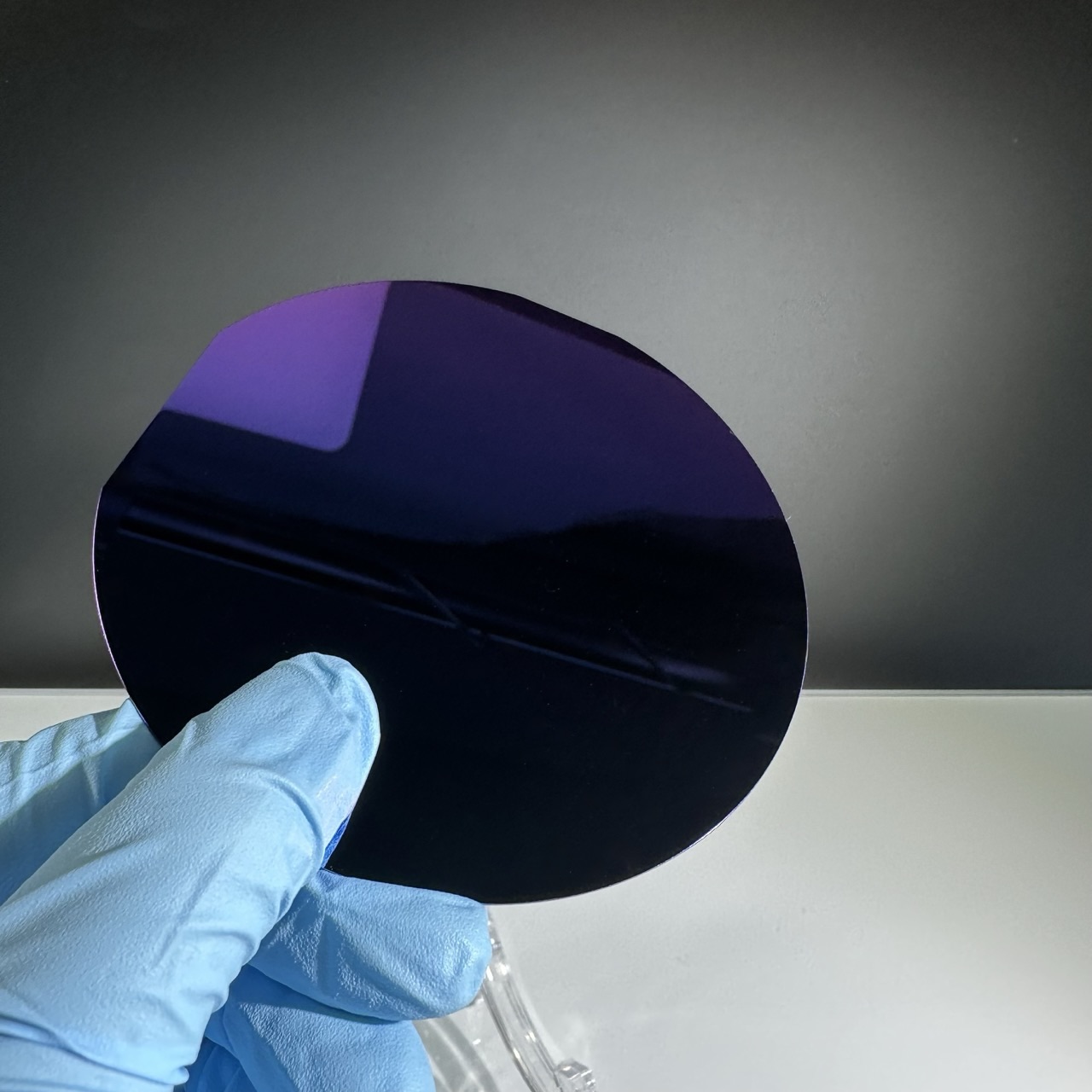

SiO2 vékonyrétegű hőoxid szilíciumlap 4 hüvelykes 6 hüvelykes 8 hüvelykes 12 hüvelykes

Ostyadoboz bevezetése

Az oxidált szilícium ostyák gyártásának fő folyamata általában a következő lépéseket foglalja magában: monokristályos szilícium növesztése, ostyákká vágása, polírozás, tisztítás és oxidáció.

Monokristályos szilícium növesztése: Először a monokristályos szilíciumot magas hőmérsékleten növesztik olyan módszerekkel, mint a Czochralski-módszer vagy a Float-zónás módszer. Ez a módszer lehetővé teszi nagy tisztaságú és rácsintegritású szilícium egykristályok előállítását.

Darabolás: A növesztett monokristályos szilícium általában hengeres alakú, és vékony szeletekre kell vágni, hogy szelethordozóként lehessen használni. A darabolást általában gyémántvágóval végzik.

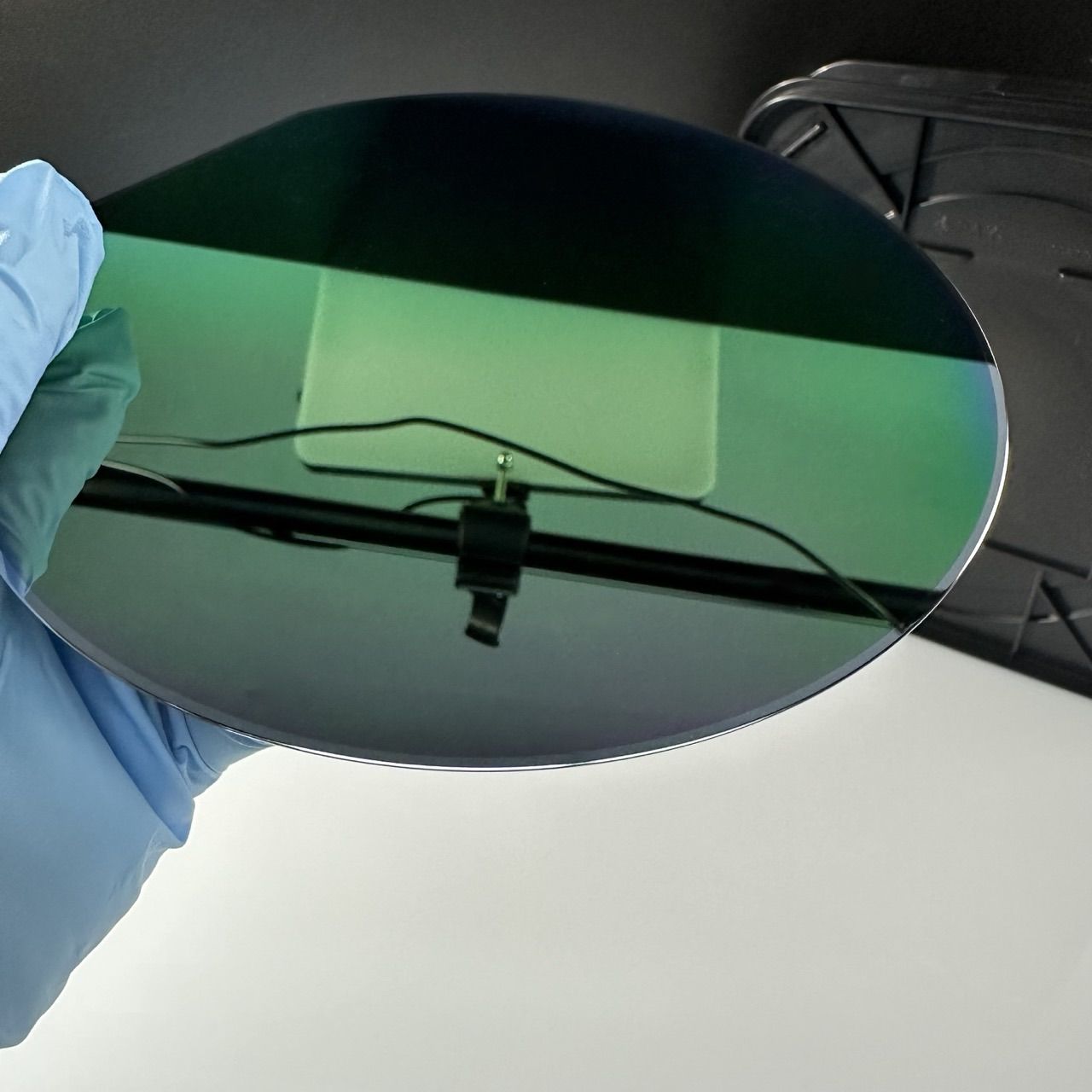

Polírozás: A vágott ostya felülete egyenetlen lehet, és kémiai-mechanikai polírozást igényel a sima felület eléréséhez.

Tisztítás: A polírozott ostyát megtisztítják a szennyeződésektől és a portól.

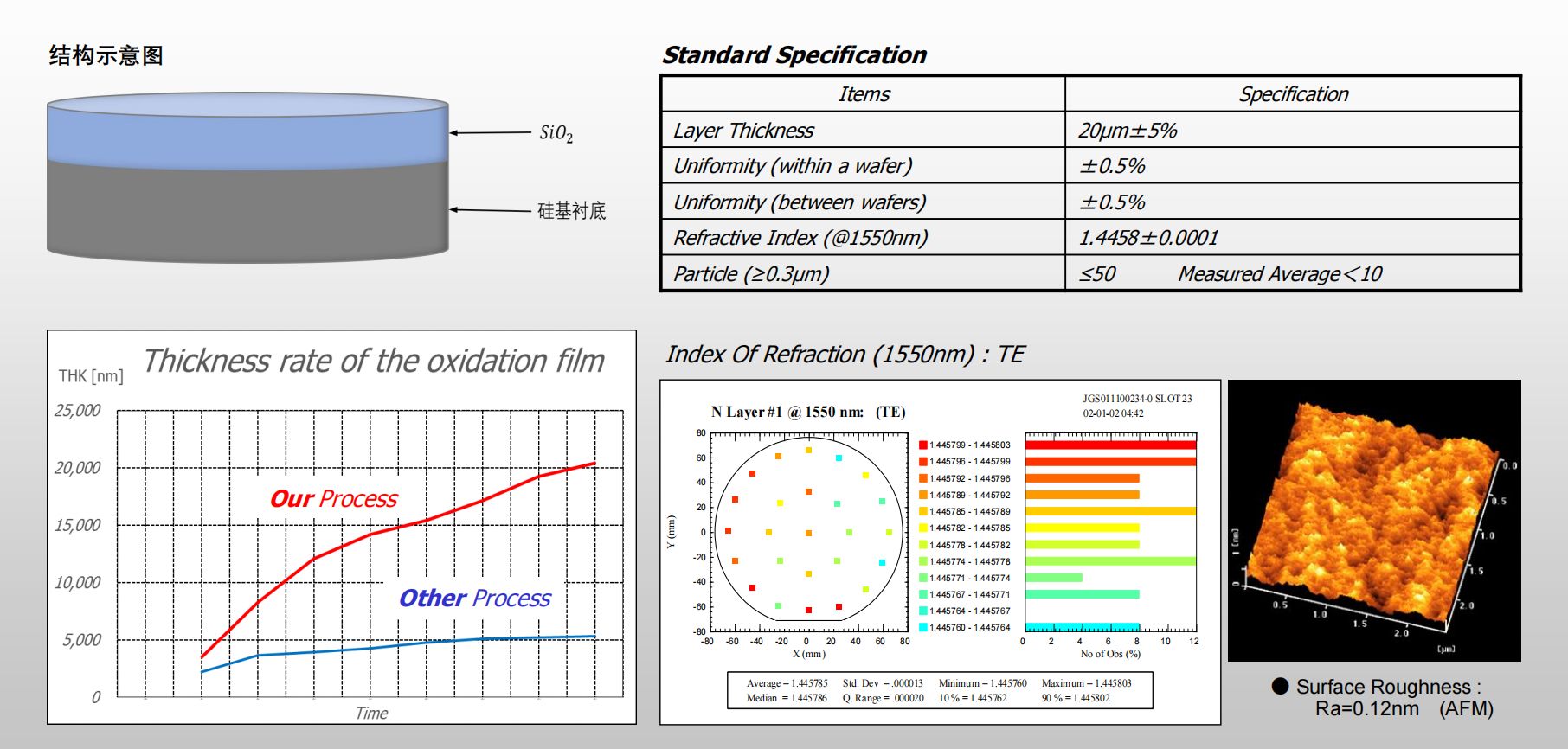

Oxidálás: Végül a szilíciumlapkákat magas hőmérsékletű kemencébe helyezik oxidáló kezelés céljából, hogy védő szilícium-dioxid réteget képezzenek, javítva elektromos tulajdonságait és mechanikai szilárdságát, valamint szigetelőrétegként szolgálva az integrált áramkörökben.

Az oxidált szilícium-oxid ostyák fő felhasználási területei az integrált áramkörök, a napelemek és más elektronikus eszközök gyártása. A szilícium-oxid ostyákat széles körben használják a félvezető anyagok területén kiváló mechanikai tulajdonságaik, méret- és kémiai stabilitásuk, magas hőmérsékleten és nagy nyomáson való működési képességük, valamint jó szigetelő és optikai tulajdonságaik miatt.

Előnyei közé tartozik a teljes kristályszerkezet, a tiszta kémiai összetétel, a pontos méretek, a jó mechanikai tulajdonságok stb. Ezek a tulajdonságok teszik a szilícium-oxid ostyákat különösen alkalmassá nagy teljesítményű integrált áramkörök és más mikroelektronikai eszközök gyártására.

Részletes ábra